СТП 013-2001

СТАНДАРТ ПРЕДПРИЯТИЯ

НАГЕЛЬНОЕ КРЕПЛЕНИЕ КОТЛОВАНОВ

И ОТКОСОВ В ТРАНСПОРТНОМ

СТРОИТЕЛЬСТВЕ

СТП 013-2001

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН

Научно-исследовательским центром «Тоннели и метрополитены» ОАО ЦНИИС (инж.

Малый И.М.), Корпорацией «Трансстрой», Научно-технической ассоциацией ученых и

специалистов транспортного строительства.

2. ВНЕСЕН

Научно-техническим управлением Корпорации «Трансстрой».

3. ПРИНЯТ И ВВЕДЕН В

ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 29.01.2001 г. № ПН-16.

4. СОГЛАСОВАН Управлением по строительству

тоннелей и метрополитенов УС «Тоннельметрострой» (№ 22-5/5 от 24.01.2001

г.), Управлением проектирования объектов транспорта «Транспроект» (№

12-01-05/65 от 24.01.2001 г.) Корпорации «Трансстрой».

СОДЕРЖАНИЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Нагельное крепление котлованов и откосов

в транспортном строительстве

|

Введен впервые

|

|

Утвержден и введен в действие

распоряжением Корпорации «Трансстрой» от 29.01.2001 г. № ПН-16

|

Дата введения 01

марта 2001 г.

Стандарт распространяется на типовые

конструктивные решения и технологию устройства нагельного крепления

вертикальных стенок и крутонаклонных откосов строительных котлованов и выемок в

нескальных грунтах при строительстве железнодорожных и автодорожных тоннелей,

метрополитенов, других заглубленных объектов транспортного назначения.

2. Нормативные ссылки

В настоящем СТП использованы ссылки на

следующие нормативные документы:

СНиП II-23-81*. Стальные конструкции

СНиП III-4-80*. Техника

безопасности в строительстве

СНиП

III-44-77. Тоннели железнодорожные, автодорожные и гидротехнические.

Метрополитены

Пособие по проектированию метрополитенов,

1992 г.

СНиП 1.02.07-87. Инженерные

изыскания для строительства

СНиП 2.02.01-83*. Основания зданий и

сооружений

СНиП 2.03.01-84*. Бетонные и

железобетонные конструкции

СНиП 2.03.11-85. Защита

строительных конструкций от коррозии

СНиП 3.01.01-85*.

Организация строительного производства

СНиП 3.02.01-87*.

Земляные сооружения. Основания и фундаменты

СНиП 3.03.01-87. Несущие и

ограждающие конструкции

СНиП

3.04.03-85. Защита строительных конструкций и сооружений от коррозии

СНиП

12-03-99. Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 32-04-97. Тоннели

железнодорожные и автодорожные

Правила безопасности при строительстве

метрополитенов и подземных сооружений. 1992 г.

ГОСТ

5781-82. Сталь горячекатаная для армирования железобетонных конструкций

ГОСТ

7348-81. Проволока из углеродистой стали для армирования

предварительно-напряженных железобетонных конструкций

ГОСТ

8267-93. Щебень и гравий из шлаков черной и цветной металлургии для

бетонов. Технические условия

ГОСТ

8478-81. Сетки сварные для железобетонных конструкций. Технические условия

ГОСТ 10178-85.

Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10354-82. Пленка

полиэтиленовая. Технические условия

ГОСТ 10727-91. Нити стеклянные

однонаправленные. Технические условия

ГОСТ

10884-94. Сталь арматурная, термомеханически упрочненная для железобетонных

конструкций. Технические условия

ГОСТ 23464-79. Цементы. Классификация

ГОСТ 23732-79.

Вода для бетонов и растворов. Технические условия

ГОСТ 26633-91.

Бетоны тяжелые и мелкозернистые

ГОСТ 30515-97. Цементы. Общие

технические условия.

3.1. Настоящий СТП разработан в развитие СНиП

III-44-77, Пособия по проектированию метрополитенов (1992 г.), СНиП

32-04-97, СНиП 3.02.01-87*.

3.2. Наряду с настоящим СТП при

проектировании и производстве работ по устройству нагельного крепления следует

руководствоваться указаниями соответствующих глав СНиП и ГОСТ РФ по разд. 2

настоящего СТП, а также нормативных документов органов государственного

управления и надзора и ведомственных нормативных документов.

3.3. Нагельное крепление должно

обеспечивать устойчивость вертикальных стенок и крутонаклонных откосов

строительных котлованов и выемок путем укрепления прилегающего грунтового

массива системой армирующих стержней (грунтовых нагелей) и устройства защитного

покрытия поверхности стенки (откоса). В отличие от анкеров, передающих давление

на ограждение в границах зоны заделки в глубокие слои грунта за пределы призмы

обрушения, нагели связывают грунтовый массив по всей своей длине, образуя

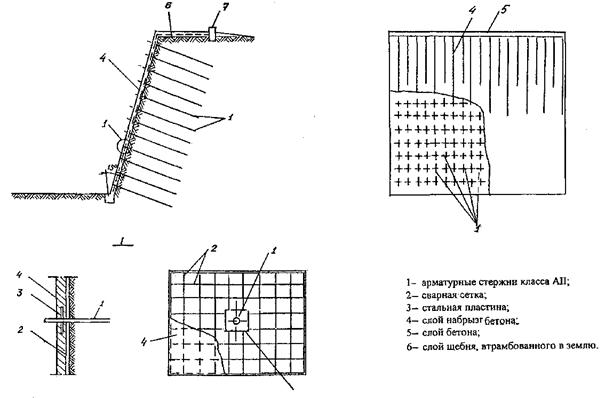

самонесущую массивную подпорную стенку из армированного грунта. Примеры

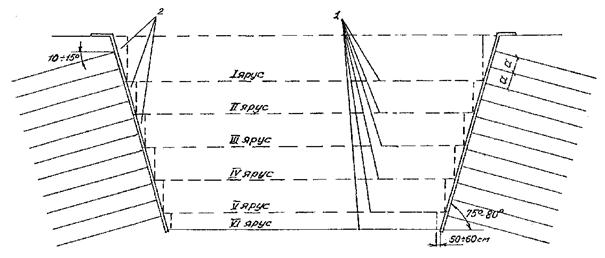

применения приведены на рис. 3.1.

3.4. Нагельное крепление, как наиболее

экономичный метод, не требующий возведения массивной ограждающей конструкции

(свайная, шпунтовая, железобетонная и др. подпорные стенки), усиленной анкерами

или распорками, следует применять при соответствующем технико-экономическом

обосновании во всех случаях, когда это возможно по инженерным и гидрогеологическим

условиям, а разработка котлована с естественными откосами невозможна или

нецелесообразна по условиям существующей застройки.

3.5. Нагельное крепление допускается в

пылевато-глинистых связных грунтах (супеси, суглинки, глины) твердой, полутвердой

и тугопластичной консистенции (показатель текучести J1 £ 0,05), за исключением просадочных и

набухающих, а также в искусственно уплотненных в природном залегании грунтах,

способных удерживать на период возведения защитного покрытия откос заданной

крутизны высотой не менее расчетного шага нагелей по вертикали и обеспечивающих

необходимое по расчету сцепление с армирующим элементом (нагелем). Возможность

и целесообразность применения нагельного крепления в грунтах других типов

должна быть определена по результатам устройства и испытаний опытных фрагментов

крепи.

3.6. Нагельное крепление применяется для

стен и крутонаклонных откосов строительных котлованов и выемок глубиной, как

правило, не более 15 м и отсутствии водоносных и трудно осушаемых грунтов как

временное, а при устройстве надлежащей антикоррозионной защиты - и как

постоянное.

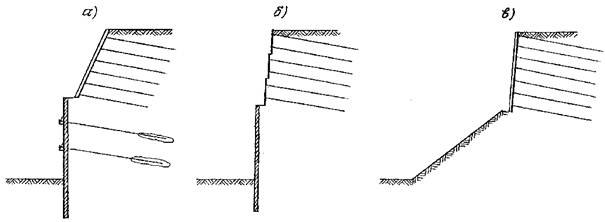

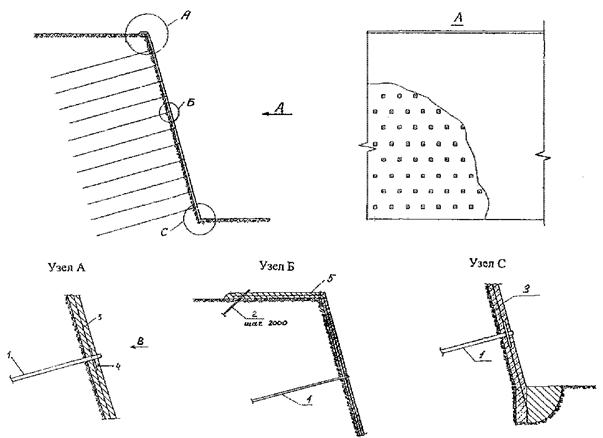

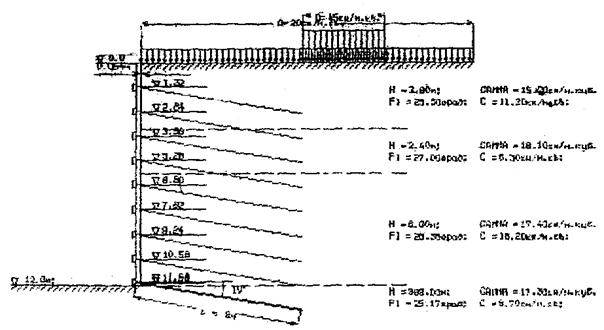

Рис. 3.1. Примеры применения нагельного

крепления котлованов и откосов в транспортном строительстве

3.7. Применение нагельного крепления в

качестве постоянной конструкции стен транспортных тоннелей и сооружений

метрополитена не допускается.

3.8. Временную нагельную крепь следует

использовать на период до возведения постоянной конструкции и обратной засыпки

котлована. Нагельная крепь с монолитным набрызгбетонным или сборным покрытием,

оставленная в грунте после засыпки котлована, может быть использована в

качестве шумовиброзащиты на период эксплуатации метрополитена при обосновании

того, что нагели не передают вибрацию на близлежащие здания и сооружения.

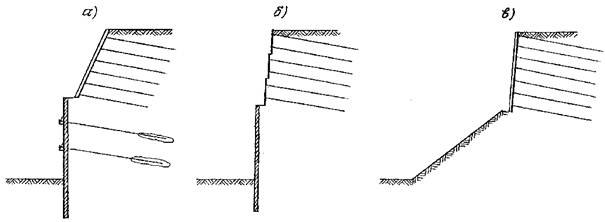

3.9. В случае глубоких котлованов, а также

при переменных грунтовых условиях возможны комбинации нагельной крепи с другими

типами ограждающих конструкций: заанкеренная свайная стенка или «стена в

грунте» (рис. 3.2а); консольная

стенка (рис. 3.2б); естественный

пологий откос (рис. 3.2в).

4.1. Для проектирования нагельной крепи

необходимы следующие исходные данные:

· генеральный план участка территории,

отведенной под строительную площадку с нанесенными коммуникациями, контурами

прилегающих зданий и сооружений, а также отметками их заложения;

· конструкции прилегающих коммуникаций

зданий и сооружений, их фундаментов, а также нагрузки, передаваемые ими на

основание;

· отчет по инженерно-геологическим

изысканиям по всей трассе строительства, который должен содержать геологические

разрезы, отражающие все грунтовые прослойки и напластования, мощности слоев и

их наклон, уровень грунтовых вод (с учетом сезонных колебаний);

· физико-механические характеристики

грунтов, оценка возможного наличия в грунтах крупных включений и скальных

пород, степень агрессивности грунтовых вод.

4.2. Инженерно-геологические изыскания

следует выполнять в соответствии с требованиями СНиП

1.02.07-87 и Инструкции ВСН

190-78 [1].

4.3. Инженерно-геологические изыскания для

проектирования и устройства крепления должны быть проведены на глубине не менее

1,5Н + 5 м, где Н-глубина котлована или высота откоса.

4.4. При наличии в непосредственной

близости от проектируемого крепления зданий и сооружений необходимо обследовать

состояние их конструкций и фундаментов для учета и оценки возможных деформаций

от раскрытия котлована. В необходимых случаях следует укреплять основания и

фундаменты таких сооружений. Характер и объем обследований должен определяться

для каждого конкретного объекта строительства.

Рис. 3.2. Варианты комбинированных

креплений с применением нагелей:

а) нагели - заанкеренное ограждение;

б) нагели - консольная стенка;

в) нагели - естественный откос

4.5. Проектирование временной нагельной

крепи, котлованов и откосов следует выполнять при разработке раздела

«Организация строительства».

Когда нагельная крепь используется как

постоянная, ее дополнительно следует учитывать на стадии ТЭО и при разработке

рабочей документации по проектируемому объекту.

4.6. Проектная документация по устройству

нагельной крепи, должна содержать оптимальные конструктивно-технологические

решения крепления, выявленные в результате расчета и сравнения

технико-экономических показателей вариантов, включая:

· пояснительную записку с расчетом и

обоснованием принятых проектных решений;

· детальные рабочие чертежи конструкции

крепи;

· проект производства работ, разработанный

в соответствии со СНиП 3.01.01-85*.

4.7. Для контроля за применяемыми

технологиями и качеством устройства нагельного крепления в состав проекта производства

работ должен входить Технологический регламент (Карта), в котором излагаются

последовательность и методы выполнения работ (операций), требования по технике

безопасности, схемы операционного контроля, состав руководящего и

контролирующего персонала. Технологический регламент устройства нагельного

крепления подлежит согласованию с генподрядчиком и заказчиком строящегося

объекта. Для разработки технологического регламента и авторского надзора при

выполнении работ по этому регламенту следует привлекать специализированную

научно-исследовательскую организацию.

4.8. Проект производства работ по

возведению нагельной крепи должен содержать:

¨ технологическую схему устройства крепи и

разработки грунта с указаниями по организации строительства;

¨ необходимое оборудование, объемы и сроки

работ;

¨ чертежи вспомогательных сооружений и

устройств;

¨ указания по технике безопасности.

4.9. В проекте должны быть предусмотрены

конструктивные и технологические мероприятия по проведению пробных испытаний

нагелей, в процессе которых определяется соответствие несущей способности по

грунту расчетной нагрузке на нагель и отрабатывается технология устройства

нагелей. По результатам пробных испытаний при необходимости следует

откорректировать проектные решения.

4.10. Длину, угол наклона и диаметр

скважин под нагели, а также технологию устройства как нагелей, так и защитного

покрытия следует назначать с учетом возможного влияния на прилегающие

коммуникации и фундаменты зданий и сооружений, соблюдения допускаемых

требований по уровню шума и вибрации на объекте строительства.

4.11. Выбор конструкции и технологии

устройства крепления для различных инженерно-геологических и прочих условий

строительства проводятся в три этапа. На первом, предварительном, выбирают виды

крепи рациональные для данных условий; на втором определяют оптимальные

конструктивно-технологические параметры и показатели технико-экономической

эффективности для каждого вида; на третьем на основе анализа показателей

конкурирующих оптимальных вариантов принимают окончательное решение. Если

рациональный вид крепления очевиден, выбор можно вести в два этапа. Задача

оптимизации должна быть решена на втором этапе.

4.12. В качестве критериев оптимальности

крепления должны, как правило, использоваться следующие технико-экономические

показатели эффективности его конструкции и технологии устройства: стоимость,

трудоемкость, материалоемкость, сроки возведения. Учитывая необходимость

применения для всех типов крепления значительного количества прокатного

металла, критерий материалоемкости допускается сводить к критерию

металлоемкости. Задача оптимизации конструкции крепления должна быть поставлена

и решена как многокритериальная.

4.13. При проектировании крепи необходимо

учитывать возможности подрядной строительной организации и наличие у нее

специализированного оборудования.

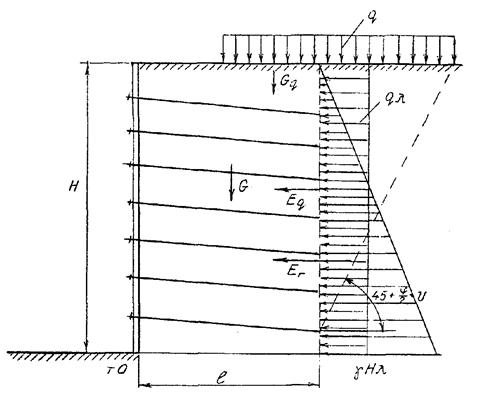

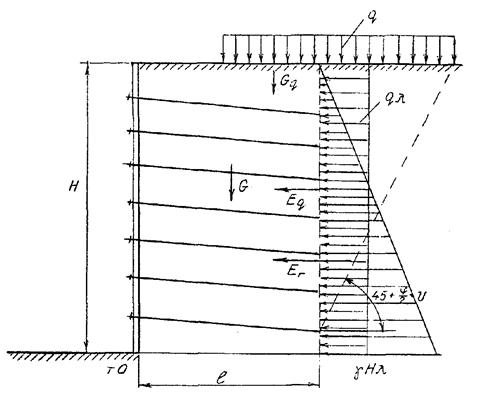

4.14. К основным параметрам,

характеризующим конструкцию нагельного крепления относятся (рис. 4.1):

· длина нагелей l;

· расстояние между ярусами анкеров а;

· шаг нагелей в ярусе b;

· при равномерном размещении нагелей

линейный параметр сетки армирования грунта а;

· угол наклона нагелей к горизонту a;

· диаметр арматуры нагелей da;

· диаметр скважины dc;

· толщина защитного покрытия d;

· угол откоса b

Рис 4.1. Основные конструктивные параметры

нагельного крепления

На основании экспериментальных

исследований и опыта строительства значения параметров должны, как правило,

находиться в следующих интервалах:

0,4 Н £ l

£ 0,8 Н,

где Н - глубина котлована,

0,5 м £ а £ 1,5 м,

0 £ a £ 30°,

12 мм £ da

£ 28 мм, кл. АII-AV,

0 £ b £ 20°

Для набрызгбетонного покрытия

50 £ d £ 150 мм.

4.15. Расчет крепления выполняется исходя

из следующей модели: нагели, воспринимая растягивающие усилия, за счет трения

вступают во взаимодействие с окружающим грунтом, увеличивая в нем величину

эффективного сцепления, и связывают в пределах своей длины в единое целое

грунтовый массив, который рассматривается как массивная подпорная стенка,

способная воспринимать давление грунта и внешние нагрузки.

4.16. Методика расчета включает следующие

этапы:

¨ определение параметров армирования

массива (количество ярусов, шаг установки, длина, наклон, диаметр нагелей) из

условия обеспечения совместной работы нагельных элементов и грунта (внутренняя

устойчивость);

¨ проверка длины нагелей из условия

устойчивости армированного массива на опрокидывание и сдвиг по основанию

(внешняя устойчивость);

¨ определение характеристик защитного

покрытия стенки (откоса) и проверка шага расстановки нагелей из условия

предупреждения локального вывала грунта между нагелями.

4.17. Расчет параметров армирования ведут

на основе рассмотрения напряженно-деформированного состояния массива с учетом

приращения величины эффективного сцепления. При этом должно быть обеспечено

условие совместности деформаций нагелей и окружающего грунта, а также соответствия

несущей способности нагелей по грунту и арматуре расчетной.

4.18. Расчеты внешней устойчивости должны

включать проверку устойчивости армированного массива на опрокидывание и сдвиг

относительно основания (рис. 4.2)

и выполняются по следующим условиям:

где SМуд -

сумма моментов удерживающих сил, воздействующих на армированный массив,

относительно центра вращения (т. О);

SМопр - сумма моментов

опрокидывающих сил относительно того же центра;

gn - коэффициент надежности, принимаемый в соответствии с указаниями СНиП

2.02.01-83* в зависимости от класса сооружения и расчетной сейсмичности

площадки строительства;

gс - коэффициент условий работ (gс = 0,9);

G - общий вес армированного массива;

j - угол внутреннего трения грунта,

лежащего в основании армируемого массива;

Е - равнодействующая внешних сдвигающих

нагрузок.

4.19. В случае, когда нагельная подпорная

стенка расположена на косогорах, в основании имеются слабые или круто падающие

пласты грунта, следует провести расчет общей устойчивости закрепленного массива

вместе с окружающим грунтом по круглоцилиндрическим поверхностям скольжения.

Рис. 4.2. Схема к расчету устойчивости

нагельного крепления

4.20. Характеристики набрызгбетонного

защитного покрытия стенки (откоса) следует определять прочностным расчетом в

соответствии с указаниями ВСН

126-90 [6].

4.21. Расчеты надлежит выполнять исходя из

глубины котлована (высоты откоса), инженерно-геологических условий,

физико-механических характеристик грунтов и при максимально невыгодном

сочетании внешних нагрузок.

4.22. В случаях, когда грунты слагающие

стенку (откос), пучинистые и возможно их промерзание, или грунты набухающие,

при расчетах необходимо учитывать действие сил морозного пучения или набухания

в соответствии с указаниями СНиП 2.02.01-83*.

4.23. Для получения оптимальной

конструкции крепления расчеты рекомендуется вести с применением персональных

компьютеров по специально разработанным программам типа «КРЕПЬ» (разработчик

НИЦ «Тоннели и метрополитены» ОАО ЦНИИС), «АРМОГРУНТ» (разработчик

Санкт-Петербургский университет путей сообщения). Пример расчета по программе

«КРЕПЬ» приведен в приложении А.

5.1. Для крепления грунтовых стен

(откосов) в качестве нагелей следует применять систему арматурных стержней,

устанавливаемых по мере разработки котлована (выемки) и предназначенных для

повышения сопротивления грунта на растяжение и сдвиг путем взаимодействия с

массивом по всей своей длине. Используются, как правило, рифленые арматурные

стержни класса A-II - A-V диаметром 12

... 28 мм периодического или винтового профиля по ТУ 14-2-686-86* [2]. Стержневая арматура должна

соответствовать требованиям СНиП 2.03.01-84, ГОСТ

5781, ГОСТ

10884. Арматура винтового профиля используется в комплекте с

соединительными элементами по ТУ 14-283-19-86 [3] в соответствии с Рекомендациями по применения

арматурной стали винтового профиля [4].

Данные по некоторым арматурным нагельным стержням приведены в приложении Б.

5.2. В зависимости от типа грунта и

применяемого оборудования (приложение В)

арматурные стержни могут быть погружены непосредственно в целик грунта

забивкой, задавливанием или завинчиванием, а также установлены в предварительно

пробуренных скважинах диаметром 60 ... 120 мм с закреплением цементным

раствором (буроинъекционные нагели).

5.3. Погружение стержней допускается в

глинистых грунтах твердой или полутвердой консистенции при глубине котлована

(откоса), как правило, до 7 ... 8 м, с шагом по вертикали и горизонтали по

расчету, но не более 1 м. Расположение стержней - через один в шахматном

порядке или порядное.

При расчетном шаге стержней менее 0,4 ...

0,5 м устройство нагельного крепления, является экономически и технически

нецелесообразным.

5.4. Устройство буроинъекционных нагелей

допускается как в твердых и пластичных глинах, так и в супесях с шагом по

вертикали и горизонтали по расчету, но не более 1,5 м. Расположение нагелей в

ярусах через один в шахматном порядке.

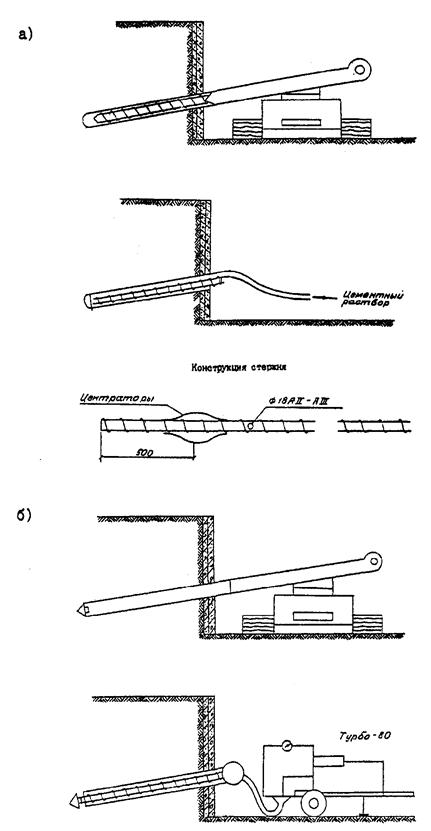

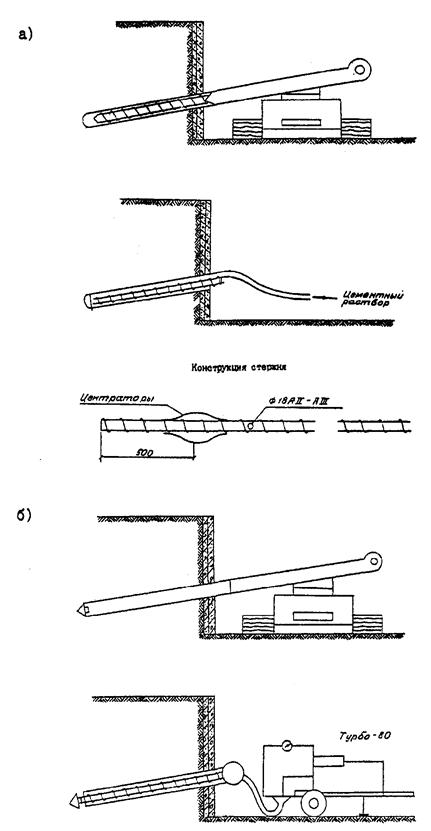

5.5. Нагель в устойчивых глинистых грунтах

устраивается с помощью универсального бурового станка по следующей технологии

(рис. 5.1а):

· бурение скважины шнеком;

· погружение в скважину арматурного стержня;

· заполнение скважины цементным раствором

через инвентарную инъекционную трубку;

· закрепление головки нагеля на защитном

покрытии после схватывания цементного раствора в скважине.

5.6. При помощи инвентарной опускной

инъекционной трубки цементный раствор подается в скважину, начиная со дна и до

полного заполнения. По мере заполнения скважины инъекционная трубка

извлекается. Давление подачи нагнетания

должно соответствовать необходимому для полного заполнения скважины.

5.7. Нагель в супесчаных грунтах при

возможности осыпания скважины устраивается с помощью универсального бурового

станка по следующей технологии (рис. 5.1б):

¨ бурение скважины с обсадкой;

¨ погружение в скважину арматурного

стержня;

¨ заполнение скважины цементным раствором

через обсадные трубы по мере их извлечения;

¨ закрепление головки нагеля на защитном

экране после схватывания цементного раствора в скважине.

5.8. Омоноличивающий цементный раствор

должен обеспечивать связь с грунтом и способствовать антикоррозионной защите

армирующего стержня. Раствор должен обладать оптимальной вязкостью, минимальным

водоотделением и прочностью не менее 1,5 МПа.

5.9. Оптимальная вязкость раствора

обеспечивается водоцементным отношением В/Ц = 0,4 ... 0,6. Цементный раствор

для предупреждения расслоения и образования комков следует сохранять в

подвижном состоянии вплоть до нагнетания в скважину.

5.10. Нагели должны быть снабжены по всей

своей длине специальными центраторами (см. рис. 5.1), обеспечивающими их расположение по центру

скважины. Шаг центраторов 2,5 ... 3 м. При необходимости нагель должен иметь

резьбовой оголовок для закрепления на защитном покрытии.

5.13. Антикоррозионная защита постоянных

нагелей, устанавливаемых для долговременного (свыше двух лет) крепления откосов

должна быть выполнена в соответствии со СНиП

3.04.03-85 и отвечать следующим требованиям:

· обеспечивать надежную защиту на весь

планируемый период;

· не допускать снижения прочностных

характеристик стали;

· охватывать (без микроскопических пустот)

защищаемый от коррозии стержень;

· не допускать снижения сцепления стержня с

цементным раствором или грунтом.

5.14. Степень антикоррозионной защиты

следует назначать в зависимости от продолжительности эксплуатации и уровня

агрессивности среды.

5.15. В сильноагрессивных средах (средняя

интенсивность коррозии свыше 0,5 мм/год) при сроке эксплуатации свыше трех лет

должна применяться усиленная антикоррозионная защита.

Рис. 5.1. Технология устройства грунтовых

нагелей с помощью универсального бурового станка:

а) в устойчивых глинистых грунтах;

б) в супесчаных и устойчивых песчаных грунтах с обсадными

трубами

5.16. В средне агрессивных средах (средняя

интенсивность от 0,1 до 0,5 мм/год) при сроке эксплуатации свыше трех лет

следует применять нормальную антикоррозионную защиту.

5.17. В слабоагрессивных средах (средняя

интенсивность коррозии до 0,1 мм/год) при сроке эксплуатации до трех лет

достаточна легкая антикоррозионная защита.

5.18. При отсутствии грунтовых вод,

неагрессивной среде и сроке эксплуатации до двух лет можно применять нагели без

антикоррозионной защиты.

5.19. Антикоррозионная защита может

считаться надежной при отсутствии контакта арматуры с грунтом и трещин в

цементном камне и при толщине защитного слоя цемента не менее 30 мм.

5.20. Усиленная антикоррозионная защита,

выполняется в заводских условиях и, как вариант, включает:

¨ металлоизоляционное покрытие алюминием

толщиной 200 мкм;

¨ заполняющую массу (ЭКН, герметик

«Гидропроекта», гидрофобный заполнитель ЛЗ-К1, другие аналогичные составы);

¨ стенку защитной трубы-оболочки;

¨ цементный камень заделки.

5.21. Антикоррозионная защита оголовка

постоянных нагелей должна включать:

· защитный гидроизоляционный колпак;

· массу, заполняющую свободное пространство

колпака.

5.22. На стержне перед нанесением

металлоизоляционного покрытия следует полностью удалить ржавчину любым

известным способом.

5.23. Металлоизоляционное покрытие

необходимо защищать от механических повреждений при складировании,

транспортировании и установке нагеля при помощи трубы-оболочки.

5.24. Пространство между

металлоизоляционным антикоррозионным покрытием и трубой-оболочкой нужно

заполнить инертным герметизируемым составом. Необходимая толщина защитного слоя

заполняющего состава, между стержнем и трубой-оболочкой обеспечивается

установкой центраторов.

5.25. При использовании

металлоизоляционного покрытия толщиной 200 мкм, наносимого газотермическим

распылением, следует вести расчет на надежную защиту от коррозии в течение 20

лет.

5.26. Для повышения долговечности

антикоррозионной защиты металлоизоляционное покрытие должно использоваться в

сочетании с лакокрасочным. В качестве лакокрасочного покрытия допускается

использовать, например, грунтовку ЭП-00-10 (3 слоя), порошковую краску П-ЭП-971

(1 слой толщиной 200 мкм), гумировочный состав на основе полиуретана СКУ-ПФЛ (1

слой по грунту ХС-010 или ХС-068).

5.27. Перед

началом работ по креплению следует провести пробные испытания нагелей с целью

определения фактической несущей способности по грунту, уточнения параметров

крепи, отработки технологии устройства нагелей.

5.28. Опытные нагели должны

устанавливаться, как правило, в приямке котлована на бетонном упоре в

количестве не менее трех штук для каждого слоя грунта, в котором предполагается

их закрепление. Шаг установки нагелей должен соответствовать расчетному. При

устройстве опытных нагелей для установки натяжного домкрата следует оставлять

выпуски арматуры длиной не менее 0,8 м.

5.29. В случае изменения в ходе

строительства гидрогеологических условий, а также конструкции и технологии

устройства нагелей следует провести контрольные испытания их несущей

способности.

5.30. Натяжение и испытания

буроинъекционных нагелей следует производить после достижения раствором

закрепления прочности не менее 200 кг/см2. Погружные нагели

испытываются не ранее чем через трое суток после их установки.

5.31. Испытания

нагелей должны проводиться при помощи гидродомкрата по методике Руководства по

анкерному креплению [3]

осевой ступенчато возрастающей нагрузкой с выдержкой на каждой ступени до

затухания деформаций. Перемещения фиксируются индикатором часового типа или

прогибомерами с точностью не менее 0,01 мм. По результатам испытаний строятся

графики зависимостей «усилия-перемещения» и составляется акт пробных испытаний.

6.1. До начала разработки котлована и

устройства нагельного крепления должны быть выполнены следующие

подготовительные работы:

· устроено ограждение стройплощадки;

· разбиты ось и границы котлована;

· снят слой растительного грунта;

· вскрыты и переложены все подземные

коммуникации, попадающие в габариты котлована и укрепляемого грунта;

· спланирована поверхность и устроены

временные дороги;

· размещены временные

административно-бытовые помещения;

· подготовлены места для складирования

строительных материалов и конструкций;

· завезено необходимое технологическое

оборудование;

· проведены пробные испытания нагелей.

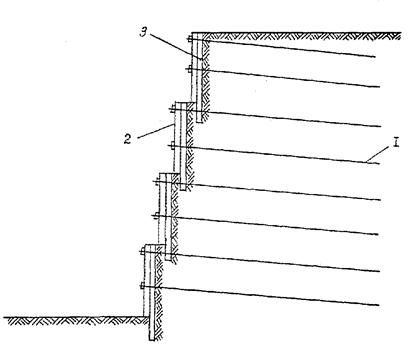

Рис. 6.1. Типовая схема нагельного

крепления с защитой поверхности откоса котлована набрызгбетоном

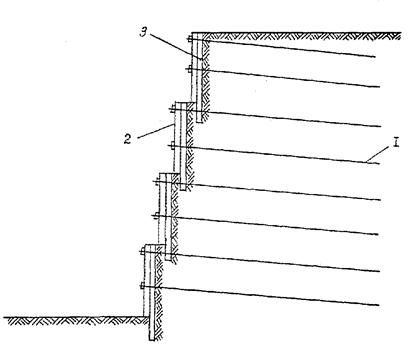

Рис. 6.2. Типовая схема нагельного

крепления со сборной защитной стенкой:

1 - нагели; 2 - оградительные щиты; 3 - сваи-стойки

6.2. Работы по устройству нагельного

крепления необходимо выполнять в соответствии с проектом организации

строительства, конструктивными рабочими чертежами и проектом производства работ

или по типовым технологическим схемам, разработанным для наиболее характерных

участков, отличающихся размерами, типом котлована и конструкции, шириной фронта

для работы механизмов.

6.3. Основными элементами крепления

являются собственно грунтовые нагели и покрытие грунтовой стены или откоса.

Защиту поверхности откоса следует производить устройством набрызгбетонного или

синтетического покрытия (рис. 6.1),

сборной защитной стенки (рис. 6.2),

или другими способами, предотвращающими локальные вывалы грунта между нагелями

и эрозию поверхности в период эксплуатации крепления.

Ниже приводятся типовые

конструктивно-технологические характеристики и последовательность возведения

различных видов крепления.

6.4. Нагельное крепление с набрызганным

покрытием при опережающем погружении стержней в грунт следует,

как правило, применять в качестве временного в устойчивых связных грунтах

(супеси, суглинки, глины) для котлованов и выемок, глубиной до 10 м. Вариант

конструкции приведен на рис. 6.1,

техническая характеристика в табл. 6.1.

Таблица 6.1. Техническая характеристика

нагельной крепи с набрызгбетонным покрытием.

Вариант с погружными нагелями

|

Наименование

|

Показатели

|

|

Высота закрепляемых откосов, м

|

3 ... 8

|

|

Крутизна, град.

|

70 ... 90

|

|

Длина нагелей, м

|

2 … 7

|

|

Диаметр стержней, мм

|

12 ... 28 кл. АII, АIII

|

|

Шаг нагелей, м

|

0,6 ... 1,0

|

|

Угол наклона нагелей к горизонту, град.

|

0 ... 30

|

|

Толщина набрызгбетонного покрытия, мм

|

50 ... 70

|

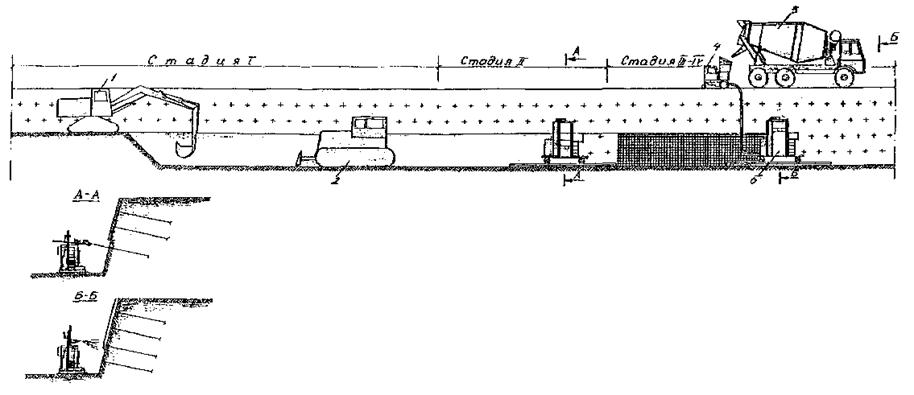

6.5. В состав работ по креплению стен

котлованов и откосов при опережающем погружении арматурных стержней в грунт по

длине захватки и набрызгбетонном защитном покрытии входят следующие операции

(рис. 6.3.):

Перечень основного оборудования

|

№ п/п

|

Состав

оборудования

|

Кол-во

|

|

1

|

Экскаватор

|

1

|

|

2

|

Бульдозер

|

1

|

|

3

|

Автомиксер

|

1

|

|

4

|

Бетоншприцмашина

|

1

|

|

5

|

Установка для погружения нагелей и набрызг бетонирования

со сменным рабочим органом

|

1

|

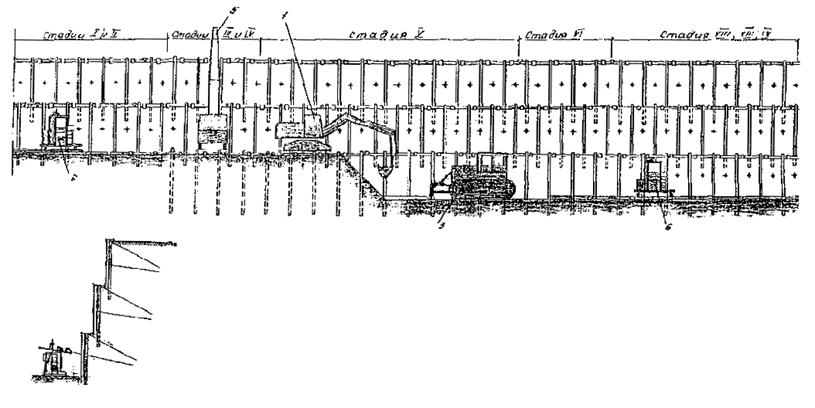

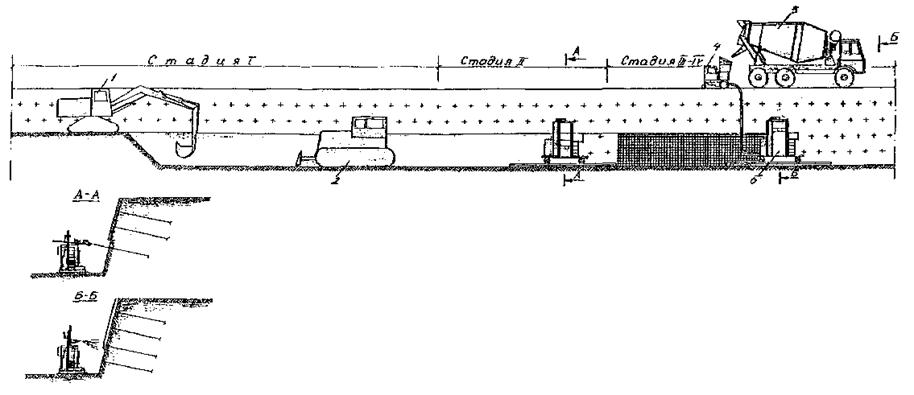

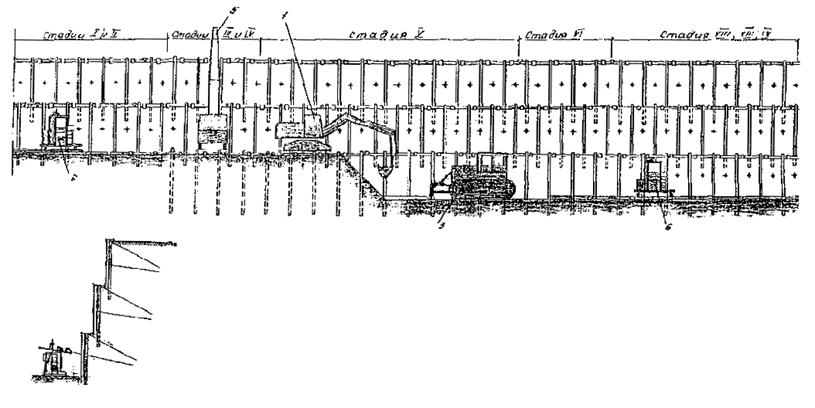

Стадии организации строительства

I Разработка грунта с последующей доработкой откоса до

проектной крутизны

II Погружение в откос нагельных стержней

III Навеска и закрепление арматурного каркаса

IV Нанесение набрызгбетонного покрытия

Рис. 6.3 Схема организации строительства

при устройстве нагельного крепления с опережающим погружением стержней в грунт

и набрызгбетонным покрытием

¨ механизированная разработка грунта на

глубину одного или двух ярусов (0,6 ... 2,0 м) с последующей доработкой откоса

до проектной крутизны в соответствии с ППР;

¨ погружение в откос арматурных стержней;

¨ навеска и закрепление стальной сетки или

арматурного каркаса;

¨ нанесение набрызгбетонного покрытия;

¨ фиксирование стержней на покрытии.

Цикл работ полностью повторяют на

следующих захватках и ярусах до достижения проектной глубины.

6.6. Нагельное крепление с набрызгбетонным

покрытием при буроинъекционных нагелях допускается применять в

качестве как временного, так и постоянного в сухих связных грунтах (суглинки,

глины) для котлованов и выемок глубиной до 15 м. Техническая характеристика

приведена в табл. 6.2.

Таблица 6.2. Техническая характеристика

нагельной крепи с набрызгбетонным покрытием.

Вариант с буроинъекционными нагелями

|

Наименование

|

Показатели

|

|

Высота закрепляемых откосов, м

|

7 ... 15

|

|

Крутизна, град.

|

70 ... 90

|

|

Диаметр скважин, мм

|

80 ... 120

|

|

Длина нагелей, м

|

5 ... 12

|

|

Диаметр стержней, мм

|

12 ... 28 кл. АII ¸

AV

|

|

Шаг нагелей, м

|

1,0 ... 1,5

|

|

Угол наклона нагелей к горизонту, град.

|

0 ... 30

|

|

Толщина набрызгбетонного покрытия, мм

|

60 ... 150

|

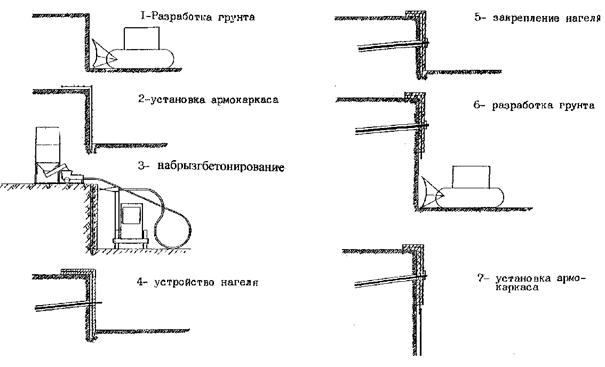

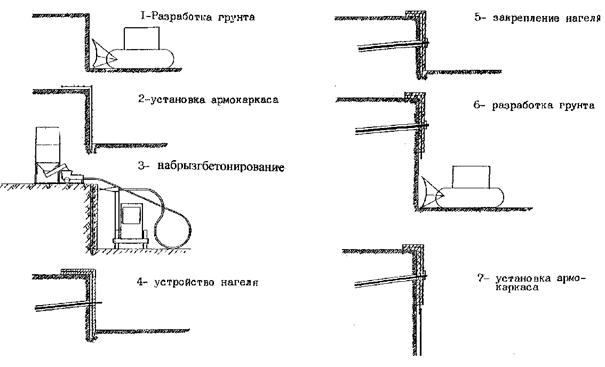

6.7. В состав работ по креплению стен

котлованов и откосов при набрызгбетонном покрытии и буроинъекционных нагелях

должны входить следующие технологические операции (рис. 6.4):

· механизированная разработка грунта на

глубину одного или двух ярусов (1,0 ... 3,0 м) по длине захватки, с последующей

доработкой откоса до проектной крутизны в соответствии с ППР;

· установка арматурной сетки (армокаркаса)

и последующее набрызгбетонирование подготовленного участка грунтового откоса;

· проходка горизонтальных или наклонных

(под углом 0 ... 30°) скважин;

· погружение арматурных стержней в

скважины;

· заполнение скважин цементным раствором с

В/Ц 0,4 ... 0,6 (без давления) через инъекционную трубку (обсадную трубу) с

одновременным ее извлечением;

· фиксирование стержней на поверхности

набрызгбетонного покрытия;

Рис. 6.4. Технология устройства нагельного

крепления с набрызгбетонным экраном и буроинъекционным нагелем

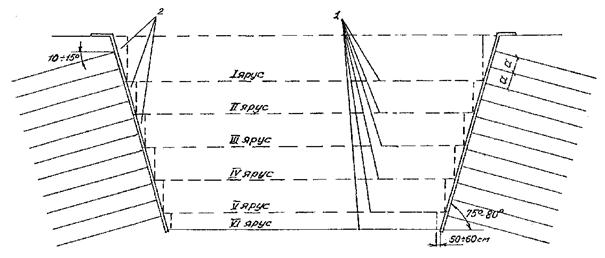

Рис 6.5. Схема поярусной разработки

грунта. Вариант с погружением стержней непосредственно в грунт. Шаг нагелей a £ 1 м:

1 - поярусная

механизированная разработка грунта;

2 - доработка

грунта у стен вручную с достижением проектной крутизны откоса

· при необходимости нанесение 2-го слоя

набрызгбетона;

· разработка грунта последующего яруса и

повторение операций.

6.8. Поярусную механизированную разработку

грунта (рис. 6.5) в зависимости от

глубины вскрываемого уступа следует вести в соответствии с ППР, например,

бульдозером или экскаватором с планированием дна, перемещением грунта и

погрузкой в автосамосвалы. Непосредственно у стен грунт разрабатывают вручную.

Зачистку и планировку откоса до проектной крутизны следует вести под

геодезическим контролем.

6.9. Промежуток времени между зачисткой

откоса и нанесением набрызгбетона должен быть сокращен до минимально возможного

(8 ... 24 ч). Работы по выемке грунта, покрытию откоса и установке нагелей

надлежит вести в единой технологической цепочке параллельно. Не допускаются

перерывы в набрызгбетонировании вскрытого участка. Разработка следующего яруса

производится только после закрепления (возведения защитного покрытия устройства

нагеля и фиксирование его на поверхности) предыдущего яруса.

6.10. Закрепление

стержней на покрытии выполняют навинчиванием фиксирующих гаек или приваркой

поперечных отрезков арматуры через закладную пластину (см. рис. 6.1). Закрепление ведут после набора

омоноличивающим цементным раствором прочности не менее 1,5 МПа (ориентировочно

через 12 ч).

6.11. Поверхность откоса или вертикальной

стенки котлована перед нанесением набрызгбетона подготавливают следующим

образом:

· стенка котлована планируется в

соответствии с ППР и выравнивается;

· арматурные сетки или каркасы по проекту

устанавливаются в один или несколько слоев и притягиваются к грунту забивными

крюками.

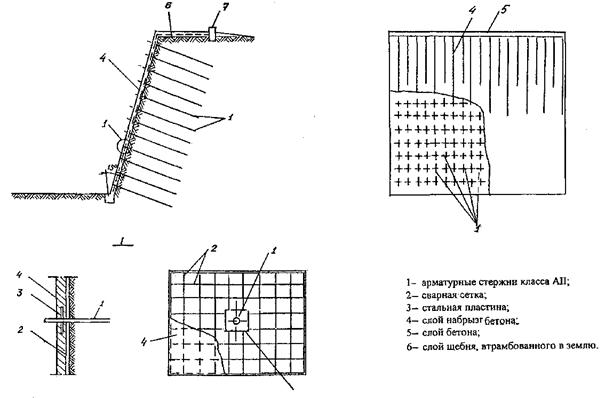

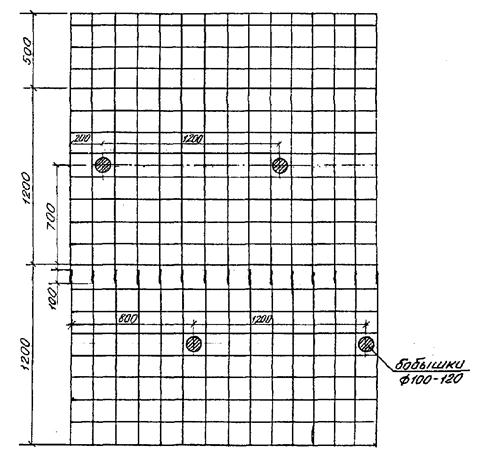

6.12. Арматурный каркас защитного покрытия

допускается выполнять из двух слоев дорожной сетки, установленной со сдвигом по

вертикали и горизонтали.

6.13. Арматурный каркас последующих ярусов

должен соединяться с выпусками армокаркаса предыдущего яруса сваркой или

вязальной проволокой.

6.14. В арматурном каркасе в местах

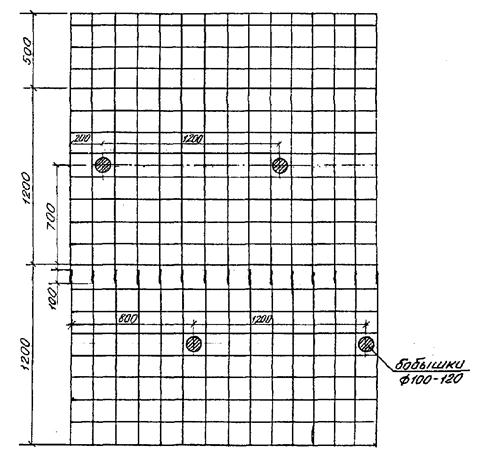

установки нагелей должны устанавливаться деревянные бобышки диаметром соответствующим

диаметру скважины (Æ100 ...

120 мм), или отрезки асбоцементных труб (Æ120 ... 150 мм). Отверстия труб должны быть закрыты ветошью, а

бобышки для свободного извлечения смазаны солидолом (рис. 6.6).

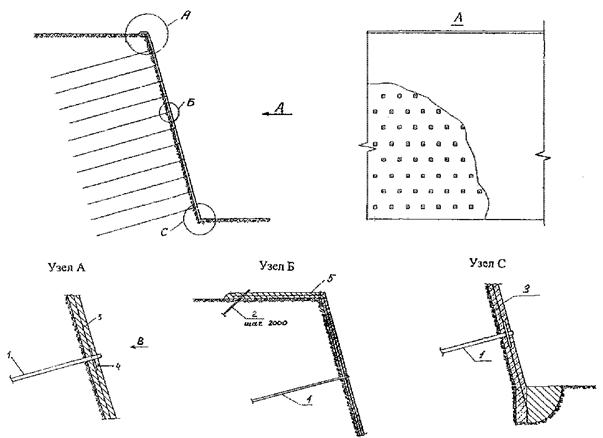

6.15. На дневной поверхности от края

верхнего яруса нагельного крепления котлована следует устраивать защитный

козырек шириной 0,5 ... 1,0 м из бетона или набрызгбетона. Для этого верхний

конец армокаркаса или сетки заворачивается и закрепляется горизонтально по

поверхности (рис. 6.7).

6.16. Нижний конец сетки каждого яруса

устанавливается в углублении глубиной 20 см в дне яруса и прикапывается для

исключения замоноличивания при набрызгбетонировании (см. рис. 6.7).

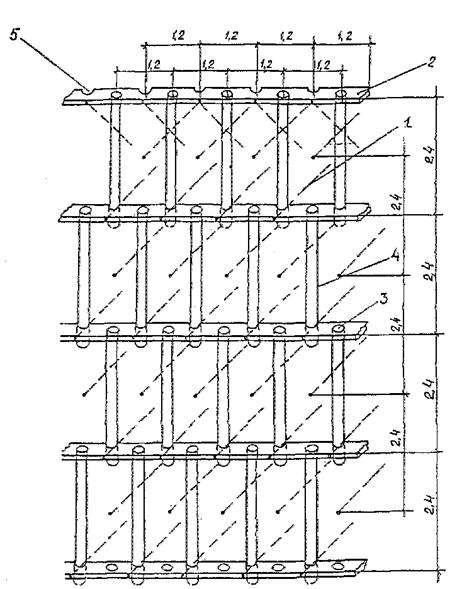

Рис. 6.6. Конструкция армокаркаса с

закладными элементами (размеры средние)

Рис. 6.7. Конструкции крепления:

1 - нагель; 2 -

стержень; 3 - армокаркас; 4 - упорная пластина; 5 - защитный козырек

(размеры средние)

6.17. Работы по креплению откоса

набрызгбетоном следует выполнять в соответствии с требованиями и рекомендациями

ВСН

126-90 [6]. Допускается

применения «сухого» или «мокрого» способа набрызгбетонирования.

6.18. При сухом способе исходная сухая

смесь при помощи набрызгбетономашины подается в воздушную струю,

транспортирующую ее к соплу. Необходимая скорость воздуха, обеспечивающая

перемещение смеси в трубопроводе (шланге), должна быть не менее 60 ... 65 м/сек

при скорости смеси на выходе из сопла 40 ... 45 м/сек. Вода для затворения смеси

должна вводиться непосредственно в сопло или за несколько метров до него.

Толщина наносимого за один проход слоя до 7 ... 10 см.

6.19. При «мокром» способе готовую (т.е.

заранее затворенную требуемым количеством воды) бетонную смесь при помощи

насоса по трубопроводу или шлангу следует подводить к месту нанесения покрытия.

В распылительном сопле в подаваемый состав должен нагнетаться сжатый воздух,

посредством которого происходит набрызгивание на поверхность откоса. Скорость

материала на выходе из сопла 5 ... 7 м/сек. Толщина наносимого за один проход

слоя 2 ... 3 см.

6.20. Для приготовления сухой смеси

следует применять цемент, соответствующий ГОСТ 30515-97 и ГОСТ 10178-85.

Расход цемента М400 не менее 300 кг на 1 м3 набрызгбетона. В

качестве заполнителей следует, как правило, использовать песок с модулем

крупности Мк не ниже 2,0 без примеси глинистых частиц и

соответствующий ГОСТ 26633-91,

щебень крупностью до 15 мм, соответствующий ГОСТ

8267-93. Вода для затворения сухой смеси должна отвечать требованиям ГОСТ 23732-79.

Состав сухой смеси должен подбираться с

учетом конкретных условий строительства. В приложении Г приводится примерный состав смеси.

6.21. Для ведения набрызгбетонных работ

при низкоположительных и отрицательных температурах в состав смеси следует

вводить специальные добавки, например, углекислый калий (поташ), добавляемый в

воду затворения в количестве, зависящем от массы цемента и значения температуры

воздуха.

6.22. Режим укладки набрызгбетона должен

выбираться в зависимости от грунтов, слагающих стенку котлована или откос. При

нанесении набрызга на слой глины и длине материального шланга до 60 м давление

воздуха в набрызгбетономашине следует поддерживать равным, как правило, 0,6

МПа. При ведении набрызга на слой песка и длине шланга до 60 м необходимо во

избежание выдувания песка снизить давление воздуха в машине до 0,3 ... 0,35

МПа. При длине шланга более 60 м режим укладки выбирается по месту.

6.23. Расстояние от сопла до поверхности

стенки котлована или откоса следует выбирать по минимуму отскока крупного

заполнителя, как правило, в интервале 0,8 ... 1,1 м.

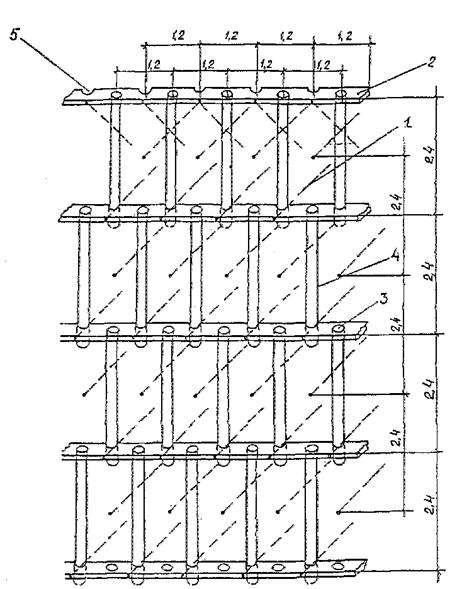

Рис. 6.8 Пример несущей конструкции

нагельного крепления со сборной

защитной стенкой (средние размеры):

1 - грунтовый

нагель; 2 - горизонтальная балка продольного пояса; 3 - кондуктор для

устройства стойки; 4 - вертикальная стойка; 5 - стыковочный паз

6.24. В процессе производства работ

необходимо осуществлять контроль режима набрызга по давлению, расходу воздуха и

воды, а также по плотности и составу смеси.

6.25. Нагельное крепление со сборной

защитной стенкой следует, как правило, применять в качестве временного в

устойчивых связных грунтах (глины, суглинки, супеси) для котлованов и выемок

глубиной до 15 м.

6.26. Конструкция крепления представляет

собой соединение возводимых поярусно ограждающих рам и грунтовых армирующих

стержневых элементов (рис. 6.8).

Стенка включает отдельно стоящие стойки, соединенные горизонтальными балками

продольных поясов, и оградительные щиты, притянутые к укрепляемому грунту, как

правило, буроинъекционными нагелями. В горизонтальных балках продольных поясов

должны быть специальные отверстия, снабженные кондукторами для устройства

вертикальных стоек из труб или проката, а между кондукторами устроены пазы для

стыкования балок с вертикальными стойками.

6.27. В качестве оградительных щитов

используют, как правило, тонкостенные слабоармированные железобетонные плиты

толщиной 60 ... 80 мм. При соответствующем обосновании допускается

использование металлических или пластмассовых щитов. Техническая характеристика

крепления приведена в табл. 6.3.

Таблица 6.3. Техническая характеристика нагельного

крепления со сборной защитной стенкой

|

Наименование

|

Показатели

|

|

Высота

стенки, м

|

5 ... 15

|

|

Длина

нагелей, м

|

4 ... 12

|

|

Диаметр

стержней, мм

|

12 ... 28 кл. АII - AV

|

|

Шаг

нагелей, м

|

1 ... 1,5

|

|

Угол

наклона нагелей, град.

|

0 ... 30

|

|

Диаметр

вертикальных стоек, мм

|

80 ... 160

|

|

Длина

вертикальных стоек, м

|

2,9 ... 3,9

|

|

Размер

оградительного щита, м

|

От 1x2 до 1,5x3

|

|

Глубина

разработки яруса котлована, м

|

до 3,0

|

|

Закрытие

обнаженного грунта борта котлована защитными щитами, час

|

не позже 8 ... 24

|

|

Диапазон

рабочих температур, °С

|

-10 ... +40

|

6.28. В состав работ по устройству

нагельного крепления со сборной защитной стенкой входят следующие технологические

операции (рис. 6.9):

Перечень механизмов и оборудования

|

№ п.п.

|

Наименование

|

К-во

|

|

1

|

Экскаватор

|

1

|

|

2

|

Автомобиль

|

1

|

|

3

|

Бульдозер

|

1

|

|

4

|

Кран пневмоколесный

|

1

|

|

5

|

Буровой станок

|

1

|

|

6

|

Установка для погружения нагелей

|

1

|

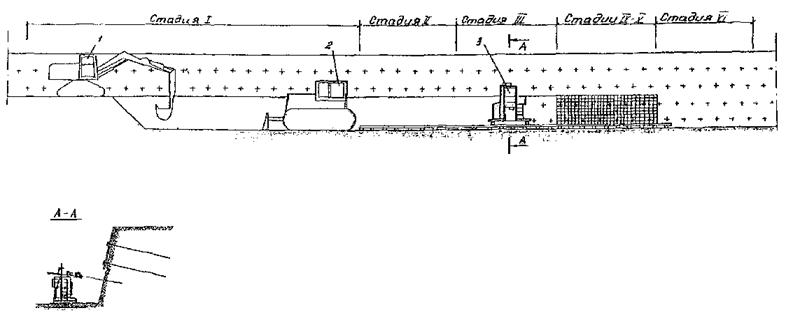

Стадии организации строительства

Первый ярус

I Установка верхней горизонтальной балки

II Прикрепление балки к грунту нагелями

III Бурение скважин под сваи

IV Устройство свай первого ряда

V Разработка грунта первого яруса

VI Зачистка стен котлована и установка ж.-б.

плит

VII Установка нагелей через ж.-б. плиты

VIII Установка нижней балки первого яруса

IX Прикрепление нижней балки к грунту

нагелями

Для последующих ярусов повторяют стадии III - IX

Рис. 6.9. Схема организации строительства при устройстве

нагельного крепления со сборно-разборным экраном

Перечень механизмов и оборудования

|

№ п.п.

|

Наименование

|

К-во

|

|

1

|

Экскаватор

|

1

|

|

2

|

Бульдозер

|

1

|

|

3

|

Установка для погружения нагелей

|

1

|

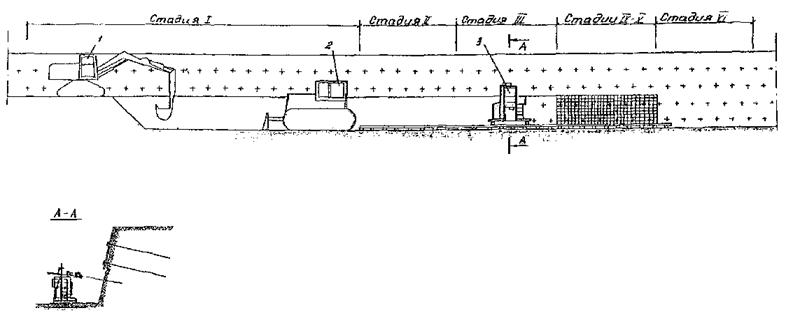

Стадии организации строительства

Первый ярус

I Разработка грунта на высоту первого яруса

II Планировка откоса до проектной крутизны

III Погружение в грунтовый откос нагелей

IV Натяжение на откосе стеклоткани

V Установка армокаркаса

VI Закрепление на выпусках нагелей защитной

пленки

Для последующих ярусов повторяют стадии I - VI

Рис. 6.10. Схема организации строительства при устройстве

нагельного крепления с синтетическим покрытием

· установка верхней горизонтальной балки

продольного пояса 1-го яруса и прикрепление ее к грунту наклонными нагелями;

· бурение вертикальных скважин через

кондукторы продольного пояса, погружение стоек, при необходимости

омоноличивание;

· механизированная разработка грунта 1-го

яруса;

· ручная доработка и зачистка грунта у

стены котлована, установка оградительных щитов в проектное положение;

· устройство промежуточного ряда нагелей с

фиксацией на оградительных щитах в соответствии с п. 6.10.;

· установка нижней балки 1-го яруса встык с

вертикальными стойками и со смещением относительно верхней балки;

· прикрепление нижней балки к грунту

наклонными нагелями;

· повторение предыдущих операций в

перечисленном порядке до достижения проектного дна котлована.

6.29. Заглубление вертикальных стоек в

грунт должно составлять не менее 1/3 высоты разработки яруса грунта. Отклонение

продольной оси скважин под стойки от проектного положения допускается не более

1°. В качестве стоек могут быть сооружены буронабивные сваи диаметром 80 ...

160 мм.

6.30. Стойки и нагели следует

устанавливать через один в шахматном порядке. Каждый ограждающий щит после

установки в проектное положение должен быть притянут к грунту нагелем.

6.31. Допускается демонтаж и повторное

использование элементов защитной стенки (продольных балок и щитов затяжки)

после возведения постоянной конструкции при обратной засыпке котлована.

Разборку стенки следует выполнять поярусно

снизу вверх в такой последовательности:

¨ срезка головок нагелей нижнего яруса;

¨ демонтаж продольной балки;

¨ снятие оградительных плит;

¨ обратная засыпка пазух на высоту нижнего

яруса захватками с уплотнением насыпного грунта;

¨ повтор операций для следующего яруса.

Если в проекте предусмотрено использование

крепления в качестве элемента шумовиброзащиты при эксплуатации метрополитена,

то стенку не разбирают.

6.32. Нагельное крепление с синтетическим

покрытием следует, как правило, применять в качестве временного в связных

грунтах (супеси, суглинки, глины) для котлованов и выемок глубиной до 10 м.

6.33 Конструкция крепи включает систему армирующих стержней и защитное

покрытие откоса из нетканых текстильных синтетических материалов. Поверх

синтетического покрытия должна быть уложена и закреплена на выпусках нагелей

прижимная арматурная сетка по ГОСТ

8478-81 или армокаркас, а также водоотталкивающий материал (например,

полиэтиленовая пленка по ГОСТ 10354-82) для

защиты покрытия от атмосферных осадков. Техническая характеристика конструкции

приведена в табл. 6.4.

Таблица 6.4. Техническая характеристика нагельной крепи с

синтетическим покрытием

|

Наименование

|

Показатели

|

|

Высота закрепляемых откосов, м

|

3 ... 8

|

|

Крутизна, град.

|

60 ... 80

|

|

Длина нагелей, м

|

2 ... 7

|

|

Шаг нагелей, м

|

0,6 ... 1,0

|

|

Угол наклона нагелей, град.

|

0 ... 30

|

|

Диаметр стержней, мм

|

12 ... 28 кл. АII, АIII, AIV

|

|

Арматурная сетка размерами, мм

|

100х100х5Вр 1

|

|

Покрытие

|

Синтетический материал

|

6.34. В качестве гибкого синтетического

покрытия следует использовать, например, стеклоткань по ГОСТ 10727-91,

иглопробивные нетканые материалы типа «Дорнит», из поликапроамида или

полиэтилена, зарубежные материалы типа «Бидим» (Франция), «Террам» (Англия),

«Типар» (США), «Гейдельбергский холст» (ФРГ) и другие аналогичные материалы.

Физико-механические свойства приведены в справочном приложении Д.

6.35. В состав работ по устройству

нагельного крепления с синтетическим покрытием при погружении армирующих

стержней непосредственно в грунт входят следующие технологические операции

(рис. 6.10):

· механизированная разработка грунта на

глубину одного или двух ярусов (0,6 ... 2 м);

· доработка и планировка откоса вручную до

проектной крутизны;

· погружение в грунтовый откос армирующих

стержней;

· натяжение на откосе синтетического

покрытия;

· навешивание на выпусках стержней

прижимных арматурных сеток и закрепление их с натягом на поверхности грунта;

· закрепление на выпусках стержней защитной

пленки;

· повторение цикла для следующей захватки и

яруса.

6.36. Закрепление нагелей на покрытии и

прижим арматурной сетки к откосу следует выполнять с помощью опорных шайб и

резьбовых гаек, навинчиваемых на выпусках стержня. Для этого нагельный стержень

должен быть из арматуры винтового профиля по ТУ-14-2-686-86 [2] или иметь хвостовик с резьбой,

приваренный контактным способом и равнопрочный стержню по резьбовому сечению.

6.37. По верху котлована должна быть

забетонирована защитная берма с водоотводным лотком. На заключительном этапе

при достижении проектной глубины котлована у основания откоса также бетонируют

водосборный лоток.

7.1. Перед началом работ по креплению

следует провести пробные испытания в соответствии с требованиями п.п. 5.27 - 5.31 настоящего СТП и по методике Руководства по

анкерному креплению [5].

7.2. В ходе работ следует вести

систематический контроль за соблюдением проектных параметров крепи,

установленной технологии производства работ, режимом работы машин и механизмов,

состоянием грунтового откоса и близлежащих зданий и сооружений.

7.3. Организация контроля качества работ и

ведение технической документации должны осуществляться согласно требованиям,

установленным главой СНиП 3.01.01-85*.

7.4. Данные по результатам контроля

качества заносят в журнал производства работ (приложение Е). При несоблюдении требований рабочей документации,

проекта производства работ и технологической схемы, контролирующие инстанции

надлежит принимать соответствующие меры вплоть до приостановки работ.

7.5. При устройстве буроинъекционных

грунтовых нагелей следует контролировать угол наклона, длину и диаметр скважин,

характеристики армирующего элемента, состав и расход раствора омоноличивания.

7.6. Если в процессе производства работ

изменяются по сравнению с пробными испытаниями гидрогеологические условия или

технология устройства нагелей, например, способ и диаметр бурения, то

необходимо провести контрольные испытания по методике пробных. Контрольные

испытания проводят для проверки соответствия фактической несущей способности

расчетному усилию в нагеле. Число нагелей, подвергаемых контрольным испытаниям,

должно составлять не менее трех штук для каждого слоя грунта, в котором

предполагается закрепление.

7.7. Пробные и контрольные испытания

следует проводить комиссионно под контролем и с участием проектной организации

в соответствии с указаниями, приведенными в п.п. 5.27 - 5.31,

производителя работ по креплению, генерального подрядчика, заказчика

строительства и специализированной организации, выполняющей научно-техническое

сопровождение. По результатам испытаний составляется соответствующий акт и при

необходимости принимается решение о корректировке параметров крепления или

изменении технологии работ.

7.8. В процессе производства работ по

устройству набрызгбетонного покрытия, необходимо контролировать режим набрызга

по давлению, расходу воздуха и воды, а также по плотности и составу смеси.

Толщину набрызгбетонного покрытия следует контролировать с помощью специальных

маяков из цементного теста либо в виде металлических штырей, а также

маркшейдерскими замерами.

7.9. Контроль за качеством

набрызгбетонного покрытия должен вестись силами технадзора строительной

организации и заказчика как при производстве работ, так и при приемке

следующими методами:

¨ отбор и испытания образцов-кубов,

твердеющих в условиях, аналогичных реальным;

¨ визуальный осмотр сплошности покрытия;

¨ устройство выломки для осмотра контакта

набрызгбетона с грунтом;

¨ простукивание пневмомолотком для

определения набора прочности;

¨ установка плит-марок с их последующим

извлечением и проведением испытаний по методике ВСН

126-90 [6].

7.10. Приемка сооруженных участков

нагельного крепления производится комиссией в составе ответственных

представителей: организации-производителя работ, проектной организации,

генподрядчика, заказчика, организации осуществляющей научно-техническое

сопровождение. По результатам приемки составляют соответствующий акт

освидетельствования и приемки.

7.11. Приемка производится на основе:

· проектной документации;

· регламента производства работ;

· актов приемки, сертификатов, технических

паспортов материалов и изделий;

· журналов производства и контроля качества

работ;

· актов или журналов испытаний контрольных

кубов растворов;

· актов на скрытые работы;

· исполнительной съемки сооруженного

участка нагельного крепления;

· заключения специализированной организации

по качеству сооруженного участка крепления.

7.12. Заключение по качеству сооруженного

участка должна выполнять специализированная организация, осуществляющая

научно-техническое сопровождение строительства и имеющая соответствующую

лицензию на обследование технического состояния ограждающих конструкций.

7.13. При первом применении нагельного

крепления в конкретных инженерно-геологических условиях, а также по решению

проектной организации в зависимости от сложности и глубины закрепляемого откоса

следует проводить испытания опытных участков крепи. Программа и методика

испытаний разрабатывается специализированной организацией, выполняющей научно-техническое

сопровождение.

7.14. Приемочные испытания следует

проводить способом статического нагружения на натурном опытном участке

крепления площадью не менее 50 м2 с целью определения его несущей и

деформативной способности. Схема приложения испытательной нагрузки должна

соответствовать расчетной. Нагружение надлежит вести ступенями величиной не

более 10 % от максимальной испытательной нагрузки, соответствующей расчетной

эксплуатационной.

7.15. На каждой испытательной ступени

крепь должна быть выдержана под нагрузкой вплоть до затухания деформаций, но не

менее 60 мин. Загружение и разгрузка должны выполняться без динамических

воздействий.

7.16. На каждой испытательной ступени

замеряют горизонтальных и вертикальные смещения по контрольным точкам (деформационным

маркам) при помощи измерительных приборов (прогибомеров) или геодезическими

методами. Деформационные марки следует размещать по высоте откоса на уровне

каждого яруса нагелей. До начала загружения делают начальные отсчеты. После

достижения последней ступени и соответствующей выдержки конструкцию разгружают,

берут последние отсчеты и определяют значения остаточных деформаций.

8.1. Для обеспечения безаварийного и

безопасного ведения работ по нагельному креплению котлованов и откосов должны

выполняться требования настоящего СТП и следующих нормативных документов:

· СНиП III-4-80;

· СНиП

12-03-99;

· Правила безопасности и производственной

санитарии при строительстве тоннелей и метрополитенов и подземных сооружений;

· Правила пожарной безопасности при

производстве строительно-монтажных работ [8];

· Правила эксплуатации машин, установок,

приборов, которыми пользуются при устройстве крепления.

8.2. Разработку грунта и работы по

устройству крепления разрешается начинать только при наличии утвержденного

проекта производства работ, согласованного со всеми заинтересованными

организациями.

8.3. При обнаружении во время производства

работ не предусмотренных планом подземных коммуникаций необходимо установить их

принадлежность и получить от организаций, в ведении которых они находятся,

согласие на продолжение строительства.

8.4. К работам по устройству

крепления допускаются лица не моложе 18 лет, прошедшие специальное обучение и

сдавшие экзамены по технике безопасности.

8.5. Работы по устройству набрызгбетонного

покрытия следует вести с соблюдением требований по технике безопасности в

соответствии с ВСН

126-90 [6].

8.6. При работе с химическими добавками,

применяемыми при набрызгбетонировании надлежит соблюдать следующие меры

предосторожности:

· работы осуществлять в резиновых перчатках

или рукавицах;

· не допускать попадания растворов на кожу

и глаза. При попадании промыть большим количеством воды.

8.7. При ведении работ по

набрызгбетонированию необходимо применять респираторы и сетчатые маски для

защиты от отскока и пылевых частиц смеси в процессе работы.

8.8. Все рабочие и весь технический

персонал в соответствии с утвержденными нормами должны быть снабжены и обязаны

пользоваться индивидуальными средствами защиты.

8.9. Трубопроводы и шланги для подачи

растворов и смесей перед началом работ и далее необходимо подвергнуть

гидравлическим испытаниям под давлением, в 1,5 раза превышающим расчетное, в

соответствии с инструкцией по их эксплуатации.

8.10. Посторонним лицам находиться в

опасной зоне, определенной ППР, запрещается.

8.11. Перед работой с универсальной

установкой для механизированного возведения нагельного крепления производится

ее пробный запуск.

8.12. Устранение неисправностей в

электрической системе всех механизмов разрешается производить только после их

отключения от электросети.

8.13. При производстве работ по погружению

нагельных элементов или набрызгу бетона базовая тележка универсальной установки

должна быть зафиксирована рельсовыми захватками. Во время замены навесного

оборудования оно должно быть в нижнем положении.

8.14. Безопасность людей, работающих в

котловане, должна быть обеспечена за счет специального ограждения,

предохраняющего их от падения случайных предметов в котлован.

8.15. В темное время суток строительная

площадка должна иметь освещение, обеспечивающее безопасное ведение работ.

8.16. При проведении испытаний конструкции

крепления статическим нагружением люди из опасной зоны котлована должны быть

удалены, а работы приостановлены. По борту котлована в пределах измерительных

сечений следует устроить лестницу с ограждением для возможности безопасного

подхода к деформационным маркам.

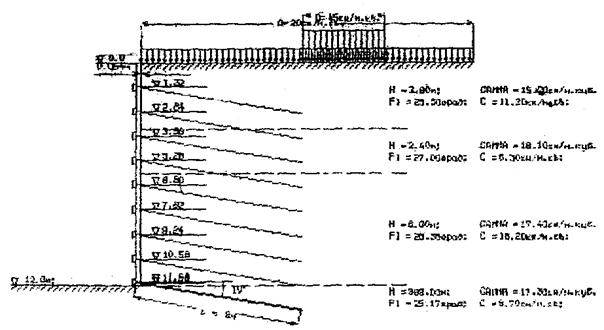

справочное

СТАТИЧЕСКИЙ РАСЧЕТ, ОПРЕДЕЛЕНИЕ

ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ И ОПТИМИЗАЦИЯ ПАРАМЕТРОВ НАГЕЛЬНОЙ КРЕПИ КОТЛОВАНОВ

ИСХОДНАЯ ИНФОРМАЦИЯ:

НАИМЕНОВАНИЕ ОБЪЕКТА: Ст. X. А. ПК 31 + 80

ГЕОМЕТРИЯ КОТЛОВАНА:

ГЛУБИНА 12,00

м

УГОЛ НАКЛОНА ДНЕВНОЙ ПОВЕРХНОСТИ 0,00

град

ШИРИНА ГОРИЗОНТАЛЬНОЙ БЕРМЫ 0,00

м

КООРДИНАТА КОНЦА ОТКОСА 0,00

м

ВЫСОТА ОТКОСА 0,00

м

УРОВЕНЬ ГРУНТОВЫХ ВОД НЕ ЗАДАН

ХАРАКТЕРИСТИКИ ГРУНТА:

|

НОМЕР СЛОЯ

|

ТОЛЩИНА слоя, м

|

ОБЪЕМНЫЙ ВЕС кн/м.

куб

|

УГОЛ ВНУТР.

ТРЕНИЯ, градусы

|

УДЕЛЬНОЕ СЦЕПЛЕН.

кн/м. кв.

|

ОБЪЕМ, ВЕС С УЧ.

ВОДЫ кн/м. куб

|

|

1.

|

3,60

|

15,20

|

25,50

|

11,20

|

15,20

|

|

2.

|

2,40

|

16,10

|

27,00

|

6,30

|

16,10

|

|

3.

|

6,00

|

17,40

|

26,38

|

16,20

|

17,40

|

|

4.

|

999,00

|

17,30

|

25,17

|

9,70

|

17,30

|

КОЭФФИЦИЕНТ УСТОЙЧИВОСТИ 1,400

МОДУЛЬ УПРУГОСТИ НИЖНЕГО СЛОЯ ГРУНТА 11700,0

кн/м. кв

НЕСУЩАЯ СПОСОБНОСТЬ НАГЕЛЯ ПО ГРУНТУ 120,0

кн

НАГРУЗКИ

|

НОМЕР НАГРУЗКИ

|

НАЧАЛО (м)

|

КОНЕЦ (м)

|

ИНТЕНСИВНОСТЬ

(кн/м. кв.)

|

ВЫСОТА ПРИЛОЖЕНИЯ

(м)

|

|

1.

|

0,00

|

999,00

|

20,00

|

0,00

|

|

2.

|

8,30

|

12,50

|

45,00

|

0,00

|

ДАННЫЕ ТЕХНОЛОГИИ:

ДИАМЕТР СКВАЖИНЫ 0,110

м

РАСЧЕТНОЕ СОПРОТИВЛЕНИЕ ПОКРЫТИЯ 1600,0

кн/м. кв.

КЛАСС АРМАТУРЫ A3

МОДУЛЬ УПРУГОСТИ МАТЕРИАЛА АРМАТУРЫ

210000000,0 кн/м. кв.

ВТ=0: ТИП ТЕХНОЛОГИИ: МОНОЛИТНОЕ

ПОКРЫТИЕ ИЗ НАБРЫЗГ-БЕТОНА

ДИАПАЗОН ИЗМЕНЕНИЯ УГЛА НАКЛОНА НАГЕЛЕЙ:

ОТ 10,0 ДО 15,0 градусов С ИНТЕРВАЛОМ 5,0

градусов

ЗАДАННОЕ ЧИСЛО ОПТИМАЛЬНЫХ ВАРИАНТОВ РАВНО 5

РЕЗУЛЬТАТЫ РАСЧЕТА:

число допустимых

вариантов равно 22

УПОРЯДОЧЕННЫЕ ЗНАЧЕНИЯ КРИТЕРИЕВ ОПТИМИЗАЦИИ

|

НОМЕР ВАРИАНТА

|

СТОИМОСТЬ, руб.

|

НОМЕР ВАРИАНТА

|

ТРУДОЗАТРАТЫ,

ч/час

|

НОМЕР ВАРИАНТА

|

МЕТАЛЛОЕМКОСТЬ, т

|

|

1

|

167,62

|

1

|

65,95

|

1

|

0,20

|

|

2

|

169,26

|

2

|

66,28

|

2

|

0,20

|

|

3

|

171,55

|

3

|

66,93

|

3

|

0,21

|

|

4

|

173,28

|

4

|

67,28

|

4

|

0,21

|

|

5

|

175,47

|

5

|

67,91

|

5

|

0,22

|

ЗНАЧЕНИЯ ПАРАМЕТРОВ В ОПТИМАЛЬНЫХ

ВАРИАНТАХ

|

НОМЕР ВАРИАНТА

|

ДЛИНА НАГЕЛЯ, м

|

ШАГ НАГЕЛЕЙ, м

|

ДИАМЕТР АРМАТУРЫ,

мм

|

ТОЛЩИНА ПОКРЫТИЯ,

см

|

УГОЛ НАКЛОНА

НАГЕЛЕЙ, гр.

|

|

1.

|

8,129

|

1,320

|

22,000

|

5,378

|

10,000

|

|

2.

|

8,288

|

1,317

|

22,000

|

5,358

|

15,000

|

|

3.

|

8,535

|

1,320

|

22,000

|

5,378

|

10,000

|

|

4.

|

8,702

|

1,317

|

22,000

|

5,358

|

15,000

|

|

5.

|

8,940

|

1,320

|

22,000

|

5,378

|

10,000

|

РАСЧЕТ ЗАКОНЧЕН.

СХЕМА КРЕПЛЕНИЯ КОТЛОВАНА. Cm. Х.А. ПК. 31 + 80

НАГЕЛЬНАЯ КРЕПЬ МАСШТАБ 1:150

ШАГ НАГЕЛЯ 1,3 м

АРМАТУРА НАГЕЛЕЙ: кл. АIII 022

Справочное

|

Класс арматуры

|

А - II

|

A

- III

|

|

Диаметр

стержня, мм

|

12

|

14

|

16

|

18

|

20

|

22

|

25

|

10

|

12

|

14

|

16

|

18

|

20

|

22

|

25

|

28

|

|

Площадь

поперечного сечения, 10-6 м2

|

13,1

|

154

|

201

|

254

|

314

|

380

|

491

|

78,5

|

113,1

|

154

|

201

|

254

|

314

|

380

|

491

|

616

|

|

Масса

1 м стержня, кг

|

0,888

|

1,21

|

1,58

|

2,0

|

2,47

|

2,98

|

3,85

|

0,617

|

0,888

|

1,21

|

1,58

|

2,0

|

2,47

|

2,98

|

3,85

|

4,83

|

|

Предельная

несущая способность стержня Фа, кН

|

31

|

42

|

54

|

69

|

85

|

103

|

133

|

27

|

38

|

52

|

68

|

86

|

107

|

129

|

167

|

210

|

Рекомендуемое

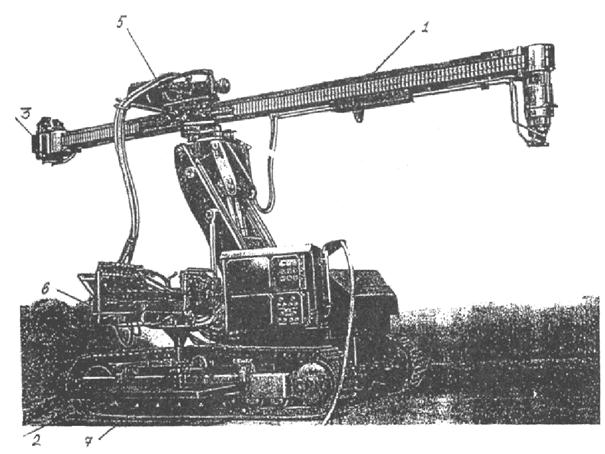

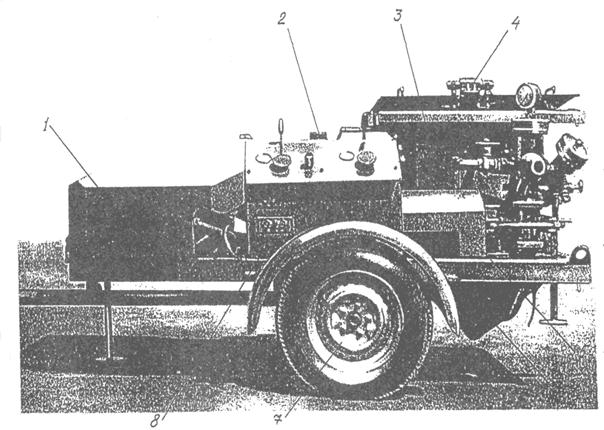

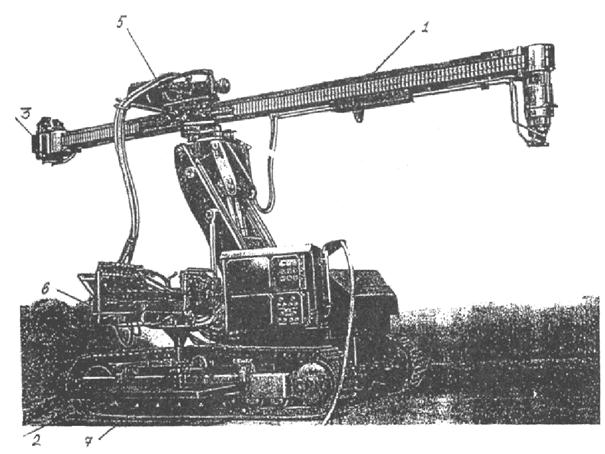

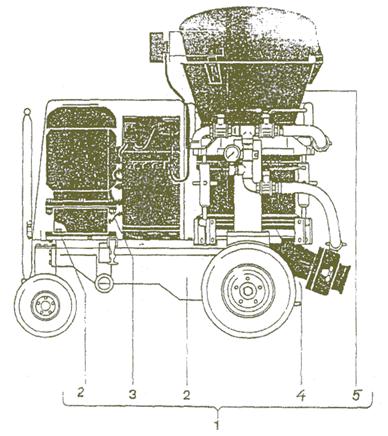

В.1. Для проходки скважин при устройстве

буроинъекционных нагелей используется универсальный буровой станок (УБВ) из

комплекта оборудования для анкерного крепления (рис. В.1). Станок предназначен для бурения в грунтах I ... IV групп, а

также в грунтах указанных групп, имеющих включения скальных пород. Станок

обеспечивает ударное, ударно-вращательное и вращательное бурение в соответствии

с табл. В.1.

Таблица В.1. Техническая характеристика универсального

бурового станка типа УБВ

|

Глубина бурения, м, не менее

|

30

|

|

Диаметр инвентарных буровых ставов ударного бурения, мм

|

89; 114

|

|

Диаметр шнековых ставов, мм

|

101

|

|

Угол наклона скважины к горизонту, град

|

0 ... 360

|

|

Наибольшее осевое усилие бурового инструмента, кН

|

40

|

|

Скорость передвижения станка, км/ч

|

0 ... 1,5

|

|

Габаритные размеры станка в рабочем положении, мм:

длина

|

6330

|

|

ширина

|

3300

|

|

высота

|

3705

|

|

Масса станка, т

|

10 ± 0,5

|

|

Тип шасси станка

|

гусеничный

|

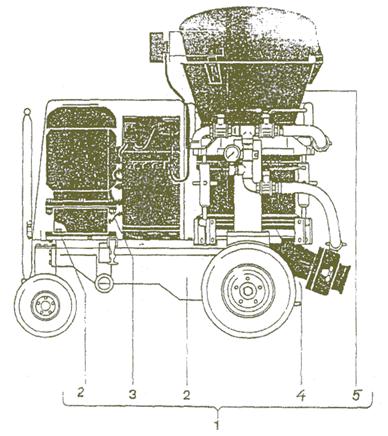

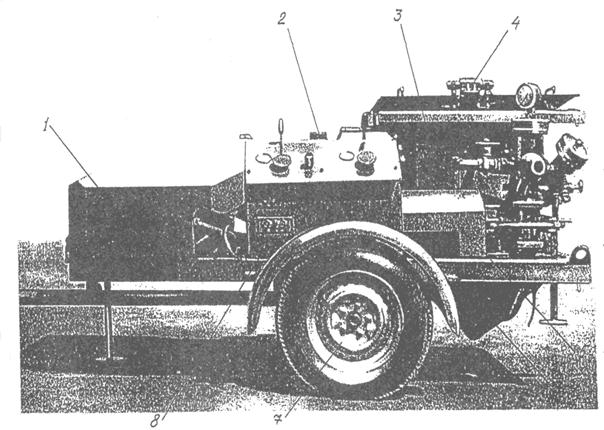

В.2. Для приготовления и нагнетания в

скважину цементного раствора используется инъекционная установка «Турбо» (рис. В.2) из комплекта оборудования для

анкерного крепления. Установка включает смеситель емкостью 136 л с приводом от

гидромотора, бункер накопитель и растворонасос. Техническая характеристика

приведена в табл. В.2.

Таблица В.2. Техническая характеристика инъекционной

установки ТУРБО

|

Производительность растворонасоса,

л/мин

|

100

|

|

Скорость вращения рабочего органа смесителя, об/мин

|

0 ... 600

|

|

Тип насоса привода растворосмесителя

|

аксиально-поршневой

|

|

Тип насоса привода растворонасоса

|

осевой роторного типа

|

|

Давление нагнетания, МПа

|

0 ... 8

|

|

Габаритные размеры установки, мм:

длина

|

3800

|

|

ширина

|

2000

|

|

высота

|

1560

|

|

Масса установки, т

|

1,3

|

Рис. В.1. Универсальный буровой станок:

1 - лафет; 2 - шасси; 3 - стрела; 4 - клещевой захват; 5 -

гидроударник; 6 - пульт управления; 7 - подножка оператора

Рис. В.2. Инъекционная установка:

1 - силовая установка; 2 - гидробак; 3 - растворонасос; 4 -

растворосмеситель; 5 - бункер-накопитель; 6 - колесное шасси; 7 -

гидрооборудование; 8 - электрооборудование

В.3. Для забивки в грунт арматурных

стержней диаметром 12 ... 30 мм используются специальные пневмоударные машины

типа ПУМ-1 и ПУМ-3, разработаны пневматические ударные машины ПУМ-4 и ПУМ-65,

предназначенные для забивки арматуры и проходки скважин путем забивки и извлечения

труб диаметром до 60 мм. Техническая характеристика приведена в табл. В.3.

Таблица В.3. Техническая характеристика машин типа ПУМ

|

Показатель

|

ПУМ-1

|

ПУМ-3

|

ПУМ-4

|

ПУМ-65

|

|

Энергия удара, Дж

|

150

|

60

|

|

200

|

|

Частота ударов, Гц

|

10,3

|

8,8

|

|

9

|

|

Номинальное давление сжатого воздуха, кПа

|

600

|

600

|

600

|

600

|

|

Расход воздуха, м3/мин

|

2,5

|

1,5

|

4

|

4,5

|

|

Масса машины, кг

|

35

|

16

|

60

|

60

|

|

Габаритные размеры, мм

длина

|

800

|

380

|

595

|

700

|

|

диаметр

|

130

|

135

|

505

|

550

|

|

Диаметр забиваемой арматуры, мм

|

14 ... 30

|

12 ... 18

|

30 ... 60

|

26 ... 65

|

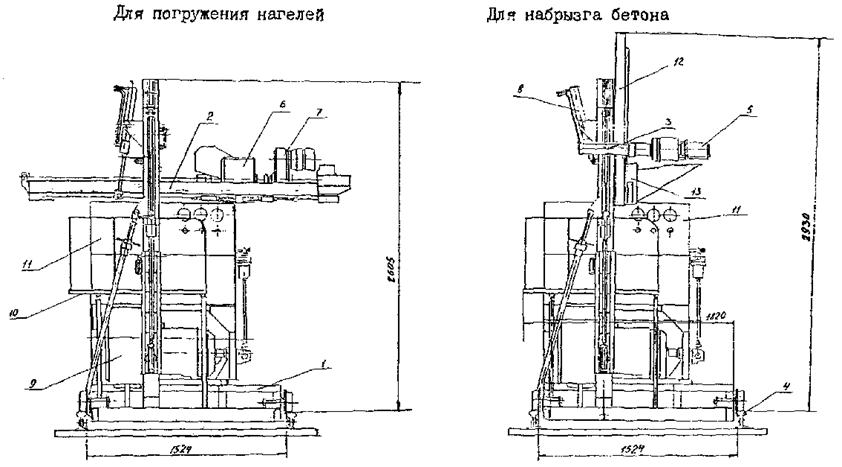

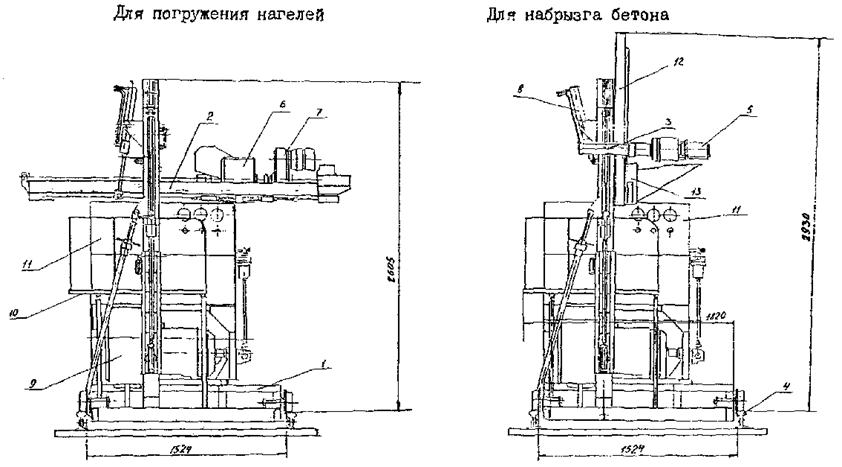

В.4. Для механизированного возведения

крепи в НИЦ «Тоннели и метрополитены» ОАО ЦНИИС разработана универсальная

установка с навесным сменным оборудованием для погружения нагелей в грунт и

набрызга бетона. Технические характеристики приведены в табл. В.4.

Схема и габаритные размеры установки показаны

на рис. В.3.

Таблица В.4. Технические характеристики универсальной

установки ЦНИИС

|

Показатели

|

Значение

|

|

Диаметр

погружаемого нагельного стержня, мм

|

16 ... 28

|

|

Длина

нагельного стержня, м

|

3 ... 12

|

|

Скорость

погружения, м/мин

|

не менее 0,5

|

|

Высота

рабочей зоны при погружении, м

|

до 2

|

|

Угол

наклона к горизонту при погружении, град.

|

0 ... 45

|

|

Высота

рабочей зоны набрызга бетона, м

|

до 3

|

|

Ширина

рабочей зоны набрызга, м

|

1,2

|

|

Потребляемая

мощность, кВт

|

не более 22

|

|

Масса

установки, кг:

с оборудованием для погружения нагельных элементов

|

2735

|

|

с оборудованием для набрызга бетона

|

2515

|

Оборудование позволяет погружать нагельный

элемент способом завинчивания, вибрационного воздействия, забивки.

Рис. В.3. Универсальная установка для

механизированного возведения нагельного крепления со сменным оборудованием:

1 - базовая тележка; 2 - рабочий орган для погружения

нагельных элементов; 3 - оборудование для набрызга бетона; 4 - рельсовый путь;

5 - сопло; 6 - вибратор; 7 - вращатель;

8 - гидроцилиндр; 9 - электрошкаф; 10 - рабочая площадка; 11 -

гидроблок; 12 - вертикальная направляющая; 13 - горизонтальная направляющая

Таблица В.5. Технические характеристики набрызгбетонмашины

|

Показатели

|

Камерные

|

Шнековые

|

Роторные

|

|

С-630Л

|

С-702*

|

БМ-60

|

БМ-60П

|

СБ-67 (С-1007)

|

ТП-2

|

ПМБ-1

|

ПМБ-2

|

ПМБ-1,5

|

БМ-68У

|

БМ-70**

|

|

Производительность

по сухой смеси, м3/ч

|

4

|

3

|

4

|

3 ... 4

|

4

|

2

|

8

|

8

|

11

|

6

|

6

|

|

Максимальная

крупность заполнителей, мм

|

25

|

10

|

25

|

25

|

20

|

15

|

10

|

10

|

10

|

16

|

16

|

|

Внутренний

диаметр материального шланга, мм

|

50

|

38

|

50

|

50

|

50

|

50

|

50

|

50

|

50

|

50

|

65

|

|

Давление

сжатого воздуха, МПа (кгс/см2)

|

0,15 ... 0,5 (1,5..5)

|

0,15 ... 0,5 (1,5 ... 5)

|

0,15 ... 0,5 (1,5 ... 5)

|

0,5 (5)

|

0,5 (5)

|

0,3 ... 0,5 (3 ... 5)

|

0,2 ... 0,3 (2 ... 2,8)

|

0,2 ... 0,3 (2 ... 2,8)

|

0,2 ... 0,3 (2 ... 2,8)

|

0,4 ... 0,5 (4 ... 5)

|

0,5 (5)

|

|

Дальность

транспортировки, м: по горизонтали

|

200

|

150

|

200

|

200

|

200

|

100

|

200

|

200

|

200

|

200

|

200

|

|

по

вертикали

|

50

|

40

|

30

|

30

|

35

|

40

|

-

|

-

|

-

|

10

|

50

|

|

Мощность

электропривода, кВт

|

2,8

|

2,8 + 1

|

4,5

|

-

|

2,8

|

7

|

-

|

-

|

-

|

5,5

|

1,5

|

|

Мощность

пневмопривода, кВт

|

-

|

-

|

-

|

2,2

|

-

|

-

|

8,8

|

10,2

|

8,8

|

-

|

-

|

|

Основные

размеры, мм:

высота

|

1660

|

1830

|

1600

|

1600

|

1700

|

-

|

-

|

1630

|

1630

|

1625

|

-

|

|

ширина

|

1000

|

895

|

1100

|

1100

|

1100

|

540

|

1320

|

1270

|

880

|

800

|

1080

|

|

длина

|

1670

|

1537

|

1420

|

1700

|

2000

|

1000

|

4313

|

3300

|

3470

|

1400

|

3400

|

|

Загрузочная

высота, мм

|

1660

|

-

|

1600

|

1600

|

1700

|

800

|

1780

|

1630

|

1630

|

1400

|

-

|

|

Масса,

кг

|

886

|

1000

|

1000

|

1000

|

1000

|

470

|

4500

|

3100

|

2225

|

850

|

5400

|

|

* Отличается от С-630А наличием

загрузочного ковша.

** Отличается от БМ-68У наличием загрузочного устройства

грейферного типа

|

В.5. В состав оборудования для устройства

набрызгбетонного покрытия следует вводить:

· транспортные средства для доставки смеси

или ее составляющих к месту работы;

· смесительное оборудование, обеспечивающее

приготовление и тщательное перемешивание смеси;

· дозирующие устройства;

· механизмы для перегрузки сухой смеси с

транспортных средств в смесительное оборудование;

· машину для нанесения набрызгбетона;

· загрузочное оборудование для подачи сухой

смеси в машину;

· резервуар с водой, обеспечивающий подачу

ее к соплу под давлением;

· устройства и приспособления для

управления движением сопла в процессе набрызга.

Оборудование надлежит комплектовать в

зависимости от конкретных условий производства. В табл. В.5 приведены технические характеристики набрызгбетонмашин.

В.6. Набрызгбетонмашина (рис. В.4) типа «Алива» из комплекта

оборудования ЦНИИС для набрызгбетонных работ используется для устройства

покрытия «сухим» способом и представляет собой агрегат на собственном

пневмоколесном ходу, оборудованный транспортным шлангом для подачи смеси к

соплу на длину до 100 м. Ввод воды в шланг производится на расстоянии 3 м от

сопла. Технические характеристики приведены в табл. В.6.