|

|

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО «КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО ОАО «КТБ ЖБ» |

СТАНДАРТ ОРГАНИЗАЦИИ

БЕТОНЫ

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ МЕТОДОМ

ОТРЫВА СО СКАЛЫВАНИЕМ

СТО 02495307-005-2008

Москва 2008 г.

Предисловие

Цели и задачи разработки, использования стандартов организаций в РФ установлены Федеральным законом от 24 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и оформления - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН И ВНЕСЕН ОАО «Конструкторско-технологическое бюро бетона и железобетона». (Генеральный директор канд. техн. наук А.Н. Давидюк, гл. инженер Е.С. Фискинд, исполнители: Н.В. Волков, А.А. Гребеник)

2. РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ Научно-техническим Советом ОАО «КТБ ЖБ» (протокол № 7 от 28 апреля 2008 г.)

3. УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО «КТБ ЖБ» от 14 мая 2008 г. № 24-к. 4. ВВЕДЕН впервые.

СОДЕРЖАНИЕ

|

7. Проведение испытаний и определение прочности бетона в конструкциях. 6 |

ВВЕДЕНИЕ

Метод отрыва со скалыванием занимает в ряду неразрушающих методов определения прочности бетона особое место. Считаясь неразрушающим методом, метод отрыва со скалыванием по своей сущности является разрушающим методом, так как прочность бетона оценивается по усилию, необходимому для разрушения небольшого объема бетона, что позволяет наиболее точно оценить его фактическую прочность. Поэтому этот метод применяется не только для определения прочности бетона неизвестного состава, но и может служить для построения градуировочных зависимостей для других методов неразрушающего контроля.

В настоящем стандарте учтены особенности метода отрыва со скалыванием при проведении испытаний бетона в бетонных и железобетонных конструкциях и оценке прочности бетона этих конструкций.

СТО 02495307-005-2008

СТАНДАРТ ОРГАНИЗАЦИИ

|

БЕТОНЫ ОПРЕДЕЛЕНИЕ

ПРОЧНОСТИ МЕТОДОМ ОТРЫВА TYPES OF CONCRETE STRENGTH DESIGN METHOD OF

SEPARATION |

1. Область применения

Настоящий стандарт распространяется на тяжелые бетоны и конструкционные бетоны на легких заполнителях в монолитных и сборных бетонных и железобетонных изделиях, конструкциях и сооружениях (далее - конструкциях) и устанавливает метод испытания бетона и определения его прочности на сжатие путем местного разрушения бетона при вырыве из него специального анкерного устройства (далее - метод отрыва со скалыванием). Метод позволяет определить прочность на сжатие для бетонов в диапазоне прочностей от 5,0 до 100,0 МПа. При разработке стандарта использованы материалы ГОСТ 22690.

2. Нормативные ссылки

В настоящем стандарте использованы следующие нормативные документы и инструкции:

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

СП 13-102-2003 Правила обследования несущих строительных конструкций зданий и сооружений

ИНСТРУКЦИЯ по определению прочности бетона в конструкциях комплексным методом (Донецк 1971)

ИНСТРУКЦИЯ по определению прочности бетона в конструкциях прибором ГПНВ-5 (Донецк 1975)

3. Термины и определения

Метод отрыва со скалыванием - неразрушающий метод, основанный на связи прочности бетона с усилием вырыва из него заделанного в теле конструкции специального анкерного устройства вместе с окружающим его бетоном.

Косвенная характеристика прочности (косвенный показатель) - значение усилия необходимого для местного разрушения бетона при вырыве из него анкерного устройства.

Градуировочная зависимость - графическая или аналитическая зависимость, связывающая косвенный показатель с прочностью бетона.

Участок испытания - участок поверхности конструкции площадью 400 - 500 см2, на котором проводится единичное испытание бетона.

4. Общие положения

4.1. Метод отрыва со скалыванием основан на зависимости между прочностью бетона на сжатие и усилием, необходимым для вырыва заделанного в бетоне конструкции специального анкерного устройства вместе с окружающим его бетоном.

4.2. Метод отрыва со скалыванием установлен ГОСТ 22690.

4.3. Метод отрыва со скалыванием предназначен для определения прочности бетона в конструкциях: при натурных обследованиях; при освидетельствовании на этапах строительства, приемки, эксплуатации и реконструкции строительных объектов, а также при изготовлении сборных изделий на предприятиях производства ЖБИ.

4.4. Метод отрыва со скалыванием применяется для построения градуировочных зависимостей и корректировки в натурных условиях градуировочных зависимостей для других неразрушающих методов определения прочности бетона путем параллельных испытаний бетона на одних и тех же участках конструкций.

4.5. Результат определения прочности бетона методом отрыва со скалыванием не зависит от состояния поверхности испытываемого бетона (неровности, шероховатости, влажности, загрязненности, наличия покраски). В случае, если поверхность конструкции офактурена, необходимо на участках испытания снять слой штукатурки или другой облицовки на площади не менее 250´250 мм.

4.6. Испытания бетона в конструкции следует производить при положительной температуре бетона на участке испытания.

5. Средства контроля

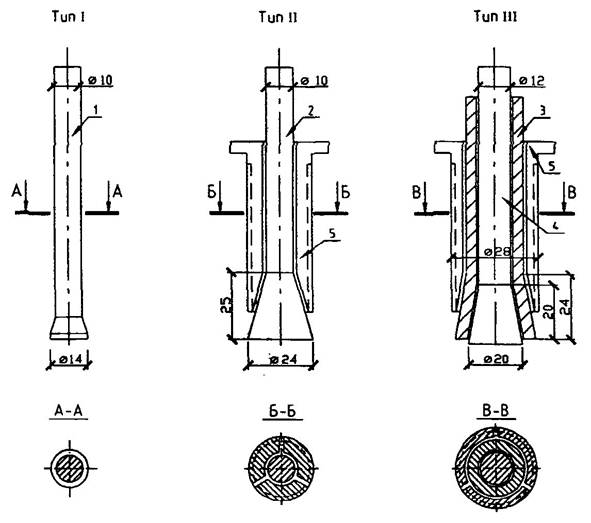

I - рабочий стержень с анкерной головкой;

II - самозаанкеривающееся устройство с применением рифленых сегментных щек и разжимного конуса;

III - самозаанкеривающееся устройство с применением рифленых сегментных щек и полого разжимного конуса со стержнем для опирания прибора, используемого для вырывания анкерного устройства.

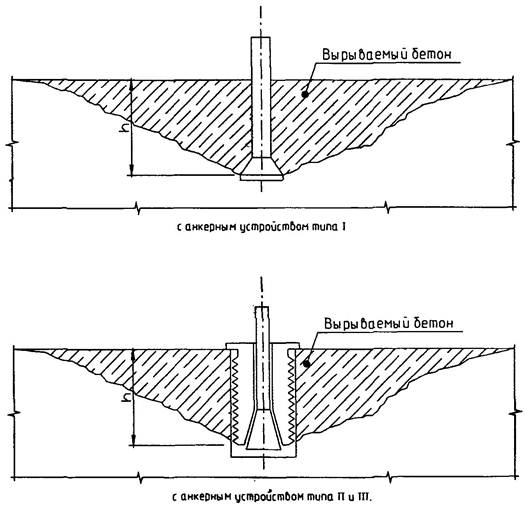

Типы и размеры анкерных устройств даны на рис. 1. Глубина заделки анкерных устройств и характер разрушения бетона - на рис. 2.

5.2. Анкерное устройство типа I предназначено для установки в процессе бетонирования.

Конструкция анкера типа II и III должна обеспечить предварительное (до приложения нагрузки) обжатие стенок шпура на глубине захвата и не допустить проскальзывания сегментных щек.

5.3. Допускается применение других типов анкерных устройств, обеспечивающих их надежное сцепление с бетоном конструкции, при условии определения коэффициента пропорциональности т2 по пункту 7.9.

5.4. Выбирая тип и глубину заделки анкера необходимо принимать во внимание размеры крупного заполнителя и предполагаемую прочность бетона (табл. 1). Анкерами с глубиной заделки 48 мм рекомендуется испытывать бетон с наибольшим размером крупного заполнителя в местах испытания не превышающим 60 мм, при глубине заделки анкера 35 мм - 45 мм, при глубине заделки 30 мм - 40 мм.

5.5. Марка стали анкерного устройства и его сечение должны быть приняты такими, чтобы напряжение в нем при испытании бетона не превышало 70 % от предела текучести стали.

5.6. Приборы для вырыва анкерных устройств совместно с фрагментами бетона должны обеспечивать:

- направление усилия вырыва по оси анкера и равномерное возрастание нагрузки до отрыва фрагмента бетона или до заданного контрольного уровня Р = Рконтр.;

- плавное нагружение анкерного устройства со скоростью возрастания нагрузки не более 3 кН/сек (для ГПНВ-5 - 10 атм/сек) и не менее 1 кН/сек (для ГПНВ-5 - 10 атм за 3 сек);

- свободный вырыв бетона;

- измерение значения усилия вырыва с погрешностью не более ±2 %.

5.7. При испытании бетона в строительной конструкции опоры прибора должны отстоять от оси приложения нагрузки на расстояние не менее удвоенной глубины заделки анкера (2h) и иметь возможность регулирования по высоте.

5.8. Приборы должны проходить ведомственную поверку не реже одного раза в два года, а также после каждого ремонта или смены манометра. Результаты поверки оформляются документально.

Рис. 1. Анкерные устройства

1 - рабочий стержень, 2 - рабочий стержень с разжимным конусом, 3 - рабочий стержень с полым разжимным конусом, 4 - опорный стержень, 5 - щеки сегментные рифленые

Рис. 2. Глубина забелки анкерных устройств (h) и характер разрушения бетона при его испытании

Таблица 1

|

Тип анкерного устройства |

Предполагаемая прочность бетона, МПа |

Глубина заделки анкерного устройства, мм |

Значение коэффициента m2 для бетона |

||

|

тяжелого |

легкого |

||||

|

Естественное |

I |

£ 50 > 50 |

48 35 |

1,1 2,4 |

1,2 - |

|

II |

£ 50 > 50 |

48 30 |

0,9 2,5 |

1,0 - |

|

|

III |

£ 50 |

35 |

1,5 |

- |

|

|

Тепловая обработка |

I |

£ 50 > 50 |

48 35 |

1,3 2,6 |

1,2 - |

|

II |

£ 50 > 50 |

48 30 |

1,1 2,7 |

1,0 - |

|

|

III |

£ 50 |

35 |

1,8 |

- |

|

6. Подготовка испытаний

6.1. Выбирают тип и размер анкера, глубину заделки (h) и соответствующее нагружающее устройство, исходя из сведений о предполагаемой прочности бетона и о максимальном размере крупного заполнителя, соблюдая условия пунктов 5.1. и 5.4. и табл. 1.

6.2. Анкерные устройства типа I устанавливают в конструкции до их бетонирования или сразу после этого, а анкера типов II и III - в проделанные в конструкциях шпуры, заданного диаметра и глубины.

6.3. Если расположение арматуры неизвестно, то ее необходимо выявить с помощью магнитных приборов типа ИЗС (ГОСТ 22904).

6.4. Заделка анкерных устройств должна обеспечивать надежное сцепление анкера с бетоном конструкции. Глубина заделки (h) анкерных устройств различных типов, показанная на рис. 2, должна соответствовать величинам, приведенным в таблице 1.

6.5. Диаметр шпура в бетоне не должен превышать максимальный диаметр заглубляемой части анкерного устройства (см. рис. 1) более чем на 1 мм, а ось шпура должна быть перпендикулярна поверхности бетона и ее отклонение не должно превышать 1:20 глубины шпура. Для анкера типа III глубина шпура должна строго соответствовать требованиям инструкции к прибору.

Для устройства шпуров применяются ударно-вращательные инструменты. При малых объемах испытаний допускается ручная пробивка шпуров с помощью шлямбура. Стенки шпуров очищают от песка и пыли.

6.6. В зимних условиях перед испытанием бетон, имеющий отрицательную температуру, отогревают в месте испытания до положительной температуры и на глубину не менее 50 мм. Отогрев бетона может производиться тепловым излучением с помощью обогревателей, либо пламенных горелок (газовых и паяльных ламп). При этом прогрев бетона должен выполняться медленно, чтобы избежать появление трещин в бетоне от быстрого или чрезмерного нагрева. Температура прогревания должна быть не более 50 °С - 70 °С. Участки прогрева бетона рекомендуется принять диаметром в 1,5 раза превышающим диаметр площади, необходимой для проведения испытаний.

7. Проведение испытаний и определение прочности бетона в конструкциях

7.1. При установке анкеров типов II и III с помощью гайки-тяги обеспечивают предварительное (до приложения прибором нагрузки) обжатие стенок шпура сегментными щеками анкерных устройств. Для уменьшения возможности проскальзывания анкера при приложении нагрузки рекомендуется между рабочим стержнем разжимного конуса анкера и внутренней поверхностью рифленых сегментных щек прокладывать полоски фторопластовой пленки толщиной ~ 0,2 - 0,3 мм.

7.2. Прибор соединяют с анкерным устройством. Нагружающее устройство приводят в рабочее положение, силоизмеритель - в нулевое. С помощью регулируемых ножек выбирают начальный зазор, добиваясь соосности осей анкера и оси захвата нагружающего устройства.

7.3. При проведении испытания необходимо следить за тем, чтобы не происходило проскальзывание анкерного устройства во время приложения нагрузки. Для фиксации возможного проскальзывания анкера на начальной стадии процесса испытания следят за выступающей из бетона частью анкерного устройства, а также за возможным, в процессе нагружения, скачкообразным снижением давления в гидросистеме до момента вырыва анкерного устройства с бетоном.

7.4. Результаты испытания не учитывают, если:

а) анкерное устройство проскользнуло при испытании, и величина проскальзывания превысила 0,1hн;

б) в зоне вырыва имеются зерна крупного заполнителя, наибольшие размеры которого превышают ограничения, установленные в п. 5.4.;

в) произошло одностороннее скалывание бетона в направлении ближайшего ребра (грани) изделия или конструкции;

г) глубина вырыва отличается от глубины заделки анкера более чем на 5 %;

д) наибольший и наименьший размеры вырванной части бетона, равные расстоянию от анкерного устройства до границ разрушения по поверхности конструкции, отличаются один от другого более чем в три раза.

7.5. Результаты испытаний, полученные с нарушениями, отмеченными в п.п. «г» и «д» пункта 7.4., могут рассматриваться только для ориентировочной оценки прочности бетона.

7.6. Если при контроле прочности бетона одной партии или конструкции получены единичные результаты, отличающиеся от других результатов в меньшую сторону более чем на 25 %, то испытания на этом участке нужно повторить.

7.7. Прочность бетона на сжатие R в испытываемом участке определяется по усилию вырыва из конструкции анкерного устройства с фрагментом бетона. При этом прочность бетона R, МПа, вычисляют по формуле

R = m1m2m3P (1)

где Р - усилие вырыва анкерного устройства, кН;

т1 - коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва и принимаемый равным 1 при крупности заполнителя менее 50 мм и 1,1 при крупности 50 мм и более;

т2 - коэффициент пропорциональности для перехода от усилия вырыва, кН, к прочности бетона на сжатие в МПа;

т3 - коэффициент, учитывающий величину фактической глубины вырыва.

7.8. При испытании тяжелого бетона прочностью 10 МПа и более и легкого бетона прочностью более 5 МПа с заполнителем из керамзита или шлаковой пемзы в случае использования анкерных устройств, указанных в п. 5.1., и соблюдения условий табл. 1, значения коэффициента пропорциональности т2 принимают по этой же таблице.

7.9. Допускается устанавливать опытным путем в соответствии с п. 7.10. коэффициент пропорциональности т2 для бетонов и анкерных устройств, не предусмотренных п. 5.1. и п. 5.4.

7.10. При испытании современных бетонов с прочностью > 50 МПа, а также при применении анкерных устройств отличных от типов I, II, III, рекомендуется коэффициент т2 корректировать или устанавливать опытным путем. Для этого из бетона того же состава, приготовленного по той же технологии и при том же режиме твердения, что и подлежащие контролю конструкции, изготовляют не менее 15 серий образцов. Каждая серия должна состоять из трех образцов-кубов для испытания на прессе и трех образцов размерами 150´300´500 мм, предназначенных для осуществления двух вырывов. Для каждой серии определяют среднее значение прочности бетона Ri и усилие вырыва Рi. Значение коэффициента т2 вычисляют по формуле

, (2)

, (2)

где п - количество серий.

7.11. Среднюю квадратическую погрешность (Sт) определения прочности бетона для случаев, предусмотренных п. 5.1. и п. 7.8., принимают равной: 4 % - для анкеров с глубиной заделки 48 мм; 5 % - для анкеров с глубиной заделки 35 мм; и 6 % - для анкеров с глубиной заделки 30 мм.

Для легких бетонов средние квадратические погрешности нужно увеличить на 20 %.

7.12. Величину фактической глубины вырыва hф учитывают коэффициентом т3. Если при испытании отклонение hф от нормированной глубины вырыва hн находится в пределах 5 % (см. п. 7.4.г.), то коэффициент т3 вычисляют по формуле

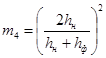

(3)

(3)

7.13. При испытании бетона в элементах круглого сечения и сферических элементах необходимо учитывать уменьшение (при выпуклой поверхности) или увеличение (при вогнутой) фактической глубины вырыва по сравнению с глубиной вырыва на плоской поверхности. Усилие вырыва на криволинейной поверхности умножается на коэффициент т4, равный квадрату отношения глубины номинальной hн (на плоской поверхности) к глубине фактической hф на сферической поверхности или к глубине номинально - теоретической hн.теор для цилиндрической поверхности. Глубина фактическая и глубина номинально - теоретическая зависят от радиуса кривизны поверхности и глубины заложения анкера и определяются графически или аналитически. Для цилиндрических поверхностей величина коэффициента т4 определяется по формуле

(4)

(4)

7.14. Число и расположение контролируемых участков в конструкциях назначают с учетом:

- количества и вида подлежащих обследованию конструкций;

- задач контроля (определение фактического класса бетона, распалубочной или отпускной прочности, для построения градуировочных зависимостей и корректировки в натурных условиях градуировочных зависимостей для других косвенных методов неразрушающего определения прочности бетона и др.);

- вида конструкций (колонны, балки, плиты и др.);

- размещения захваток и порядка бетонирования конструкций.

7.15. Участки конструкций, предназначаемые для испытаний бетона, должны располагаться, по возможности, в зонах наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматурой.

7.16. Участки для испытания бетона должны располагаться так, чтобы в зону вырыва не попадала арматура, а бетон участка не имел видимых повреждений (отслоений, растрескивания, пористости и др.).

7.17. На участке испытания толщина конструкции должна превышать глубину установки анкерного устройства более чем в два раза. Расстояние от места установки анкера до ближайшей грани (края) конструкции или от технологического шва перерыва бетонирования должно превышать глубину заделки анкера не менее чем в три раза, а от места установки соседнего анкерного устройства - не менее чем в пять раз.

7.18. При обследовании сборных бетонных и железобетонных конструкций, а также монолитных конструкций в случае, когда нельзя выделить конструкции, относящиеся к одной партии, контроль прочности бетона проводят в соответствии с СП 13-102-2003.

7.19. На предприятиях производства сборных бетонных и железобетонных конструкций и при приемке сборных конструкций на строительной площадке для контроля отпускной, передаточной или проектной прочности бетона на сжатие проводят испытания не менее трех участков в одной- или нескольких конструкциях, относящихся к одной партии для каждого этапа набора прочности. В партию входят конструкции, изготовленные из бетона одного класса (марки) в одну смену.

7.20. В монолитных конструкциях при контроле методом отрыва со скалыванием распалубочной прочности бетона проводят испытание одной конструкции не менее чем в 3-х участках или по одному испытанию не менее чем в 3-х конструкциях, относящихся к одной партии бетона. При контроле бетона в проектном возрасте проводят испытание не менее чем 3-х конструкций по 2 участка в каждой или по одному участку не менее чем в 6-ти конструкциях, относящихся к одной партии бетона. В партию входят монолитные конструкции или часть конструкции, изготовленные (забетонированные) в течение одних суток.

7.21. При контроле отдельных конструкций число участков измерений прочности должно быть не менее 3-х в каждой конструкции.

7.22. При корректировке методом отрыва со скалыванием градуировочных зависимостей для других неразрушающих методов определения прочности бетона проводят не менее 3-х параллельных испытаний косвенным методом и методом отрыва со скалыванием в каждой партии бетона.

7.23. Прочность бетона в партии Rm, МПа, вычисляют по формуле

, (5)

, (5)

где Ri - единичное значение прочности бетона, МПа;

п - общее число единичных значений прочности бетона в партии.

За единичное значение прочности бетона принимают прочность бетона в контролируемом участке или среднюю прочность бетона конструкции. Указания по выбору единичного значения прочности при испытании методом отрыва со скалыванием приведено в приложении 2 ГОСТ 18105.

7.24. Статистическая оценка класса бетона проводится в соответствии с приложением 1 настоящего стандарта.

8. Оформление результатов

8.1. Результаты испытаний оформляют документально, например, в виде заключения.

8.2. В заключении приводят:

- данные об испытанных конструкциях с указанием проектного класса, даты бетонирования и проведения испытаний;

- данные о числе участков испытания бетона и их размещении;

- прочность бетона участков и среднюю прочность бетона партии (захватки) или конструкции, класс бетона.

8.3. Результаты испытаний представляют в табличной форме, в которой указывают вид конструкций, проектный класс бетона, возраст бетона каждого контролируемого участка.

Форма таблицы приведена в приложении 2.

8.4. В заключении приводят обработку полученных результатов с указанием фактического класса бетона.

Приложение 1

(рекомендуемое)

Оценка класса бетона

1. Условный класс бетона по прочности на сжатие определяют при контроле прочности бетона сборных и монолитных конструкций по формуле

Вусл = Rm/Кт, (6)

где Rm - средняя прочность бетона в МПа участка или группы конструкций по результатам испытания методом отрыва со скалыванием.

КT - коэффициент требуемой прочности, принимаемый по табл. 2 ГОСТ 18105 в зависимости от коэффициента вариации прочности бетона

Vn = Sm/Rm, (7)

где Sm - среднее квадратическое отклонение прочности.

В случае, когда за единичное значение прочности принимают прочность бетона контролируемого участка конструкции, коэффициент Кт умножают на 0,95.

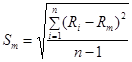

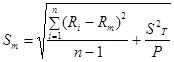

Среднее квадратическое отклонение прочности бетона в конструкциях или партии конструкций в случае, когда за единичное значение прочности принимается прочность бетона на контролируемом участке, вычисляют по формуле

, (8)

, (8)

где Ri - прочность бетона отдельного участка конструкции, испытанного методом отрыва со скалыванием.

п - количество участков.

В тех случаях, когда в качестве единицы прочности бетона может быть принята средняя прочность бетона конструкции, вычисленная как среднее арифметическое значение прочности контролируемых участков конструкций, среднее квадратическое отклонение прочности бетона Sm вычисляют с учетом средних квадратических погрешностей градуировочной зависимости по формуле

, (9)

, (9)

где ST - средняя квадратическая погрешность градуировочной зависимости, МПа, метода отрыва со скалыванием и принимается: при анкерном устройстве с глубиной заделки 48 мм - 0,04 от средней прочности бетона Rm;

- с глубиной заделки 35 мм - 0,05 от средней прочности;

- с глубиной заделки 30 мм - 0,06 от средней прочности;

Р - число контролируемых участков в конструкции;

п - число проконтролированных конструкций в партии.

2. При обследовании конструкций класс бетона по прочности на сжатие определяется по формуле

Bусл. = Rm(1 - taV), (10)

где Rm - средняя прочность бетона по результатам испытаний.

ta - коэффициент Стьюдента (см. таблицу 2).

V - коэффициент вариации прочности бетона, определяемый по формуле (7).

Значение

коэффициента Стьюдента ta при

обеспеченности 0,95

(одностороннее ограничение).

Таблица 2

|

ta |

Число испытаний |

ta |

|

|

1 |

6,31 |

11 |

1,80 |

|

2 |

2,92 |

12 |

1,78 |

|

3 |

2,35 |

13 |

1,77 |

|

4 |

2,13 |

14 |

1,76 |

|

5 |

2,01 |

15 |

1,75 |

|

6 |

1,94 |

20 |

1,73 |

|

7 |

1,89 |

25 |

1,71 |

|

8 |

1,86 |

30 |

1,70 |

|

9 |

1,83 |

40 |

1,68 |

|

10 |

1,81 |

∞ |

1,64 |

Приложение 2

(рекомендуемое)

Таблица результатов испытаний

|

Наименование конструкций и их расположение в осях |

Проектный класс бетона |

Дата бетонирования |

№ участка (по схеме) или размещение в осях |

Усилие вырыва анкера в кН |

Прочность бетона в МПа |

||

|

Возраст бетона |

в участке |

средняя в захватке или конструкции |

класс бетона |

||||