МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ГОСУДАРСТВЕННЫЙ ДОРОЖНЫЙ ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЙ И НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

МОСКОВСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ТОНКОСЛОЙНЫХ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ НА

ОСНОВАНИЯХ ИЗ УКРЕПЛЕННЫХ ГРУНТОВ

(для опытно-производственных работ)

МОСКВА 1987

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

В последние годы в СССР, как и в большинстве стран мира, при строительстве и ремонте автомобильных дорог невысоких категорий, составляющих, как правило, подавляющую часть дорожной сети, испытывают большие затруднения при сооружении традиционных дорожных одежд в связи с острым дефицитом битума и высокопрочных каменных материалов, поэтому в настоящее время проявляются тенденции к использованию в слоях оснований и нижних слоях покрытий местных малопрочных каменных материалов, отходов промышленности и грунтов, укрепленных различными вяжущими, в основном минерального происхождения. В качестве покрытий на местных дорогах стараются использовать тонкие слои из различных органоминеральных смесей. Технико-экономические расчеты, проведенные с учетом фактических производственных затрат, показывают, что применение таких конструкций является одной из наиболее эффективных возможностей снижения стоимости дорожного строительства, поскольку реальная экономия при строительстве одного километра дороги составляет от 6 до 20 тыс. руб. Опыт эксплуатации дорожных одежд с тонкослойными покрытиями и защитными слоями на основаниях из укрепленных минеральными вяжущими грунтов и местных каменных материалов показывает, что основными недостатками такой конструкции являются низкая трещиностойкость и недостаточная сдвигоустойчивость в плоскости раздела покрытия и основания.

В настоящих Рекомендациях освещены вопросы, связанные с повышением устойчивости тонкослойного асфальтобетонного покрытия на основании из укрепленного грунта и долговечности всей дорожной одежды.

Рекомендации составили: канд. техн. наук В.М. Ольховиков (ГипродорНИИ) - разделы I, II, п.п. 3.1 - 3.3; 3.14 - 3.16, IV, V, прилож. 1, 2, 3; кандидаты технических наук В.Н. Финашин, Н.В. Быстров, Л.А. Феднер и инж. А.А. Тихомиров (КАДИ) - разделы I, п.п. 3.4 - 3.13. IV, прилож. 2.

В организации и

проведении опытных работ приняли участие: В.С. Шамраев и В.В. Сайкина

(Тамбовавтодор) А.С. Ильин, Л.И. Павлова, Г.Т. Пузиков (Мосавтодор) и А.Л.

Никитин (ДСУ №

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации предназначены в качестве руководства для проведения строительных работ по устройству дорожных одежд с основанием из грунта, укрепленного цементом (или цементом совместно с органическими добавками), и тонкослойного асфальтобетонного покрытия на объектах Минавтодора РСФСР на дорогах III и IV технических категорий.

1.2. Расчет дорожной

одежды осуществляют по трем критериям в соответствии с действующей Инструкцией

по проектированию дорожных одежд нежесткого типа. Минимальная толщина слоя

укрепленного грунта

1.3. С целью улучшения свойств укрепленного слоя, повышения его трещиностойкости и сцепления с покрытием в цементогрунтовую смесь рекомендуется вводить органическое вяжущее в виде битумной эмульсии, жидкого битума, гудрона, дегтя в количестве 4 - 6 % от массы укрепленного грунта, а также поверхностно-активные добавки и суперпластификаторы.

1.4. Настоящие Рекомендации допускают две технологические схемы производства работ, в соответствии с которыми укладку асфальтобетонного покрытия осуществляют как на несформировавшийся слой укрепленного грунта (сразу же после его уплотнения), так и спустя 3 - 7 дней после его устройства.

1.5. Для продления долговечности дорожной одежды, увеличения межремонтных сроков и улучшения эстетического восприятия дороги в укрепленном слое следует нарезать поперечные швы сжатия.

1.6. В качестве основания под тонкослойные покрытия надлежит использовать:

грунт, укрепленный цементом совместно с органическими вяжущими, первого и второго класса прочности, а также цементогрунт первого класса прочности - во II - V дорожно-климатических зонах; цементогрунт второго класса прочности - в III - V дорожно-климатических зонах; цементогрунт первого и второго класса прочности с искусственно созданной шероховатой поверхностью - в III - V дорожно-климатических зонах.

1.7. Настоящие Рекомендации предусматривают следующие мероприятия, направленные на повышение устойчивости тонкослойных асфальтобетонных покрытий:

повышение сцепления покрытия с основанием путем:

а) увеличения шероховатости цементогрунтового основания за счет втапливания в него щебня;

б) укладки асфальтобетонного покрытия на несформировавшийся цементогрунт;

повышение трещиностойкости цементогрунта путем введения в его состав органических вяжущих и поверхностно-активных веществ, что позволяет уменьшить расход цемента и увеличить деформативность материала.

2. ТРЕБОВАНИЯ К СЦЕПЛЕНИЮ ПОКРЫТИЯ С ОСНОВАНИЕМ

2.1. Сдвигоустойчивость покрытия относительно основания достигается за счет сцепления (взаимозацепления) двух слоев, обуславливаемого наличием подгрунтовки между ними и частичным взаимопрониканием двух материалов, и сил трения, возникающих в плоскости раздела при торможении или изменении режима движения автомобиля.

2.2. Сдвигоустойчивость в плоскости раздела покрытия из зернистых асфальтобетонных смесей и основания из укрепленного грунта обеспечивается силами трения; при использовании покрытия из песчаных смесей - силами трения и сцепления.

2.3. Сцепление покрытия из песчаных смесей с основанием из укрепленного грунта для различных условий движения автомобилей и температурных условий должно быть не менее величин, указанных в табл. 1. Методы определения сцепления покрытия с основанием на дороге и в лаборатории изложены в приложении.

2.4. Сдвигоустойчивость покрытия из песчаных смесей в плоскости раздела с гладким основанием из цементогрунта можно обеспечить лишь в случае укладки покрытия на несформировавшееся основание.

2.5. Условия, при которых силы сцепления покрытия с сформировавшимся основанием из укрепленного грунта достаточны для обеспечения сдвигоустойчивости в плоскости раздела для различных режимов движения автомобилей при расчетной температуре до +50°С, отражены в табл. 2.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Требования к грунтам и вяжущим материалам изложены в Инструкции СН 25-74. В случае применения мелких одномерных песков, требующих для укрепления большого расхода цемента, в них рекомендуется вводить гранулометрические добавки. В качестве таких добавок можно использовать супесчаные и суглинистые грунты, золу уноса, пыль уноса цементных заводов, фильтр-прессную грязь, тонкодисперсные отходы производства.

3.2. Пригодность грунтов и гранулометрических добавок для укрепления вяжущими материалами устанавливается на основании лабораторных испытаний подобранных составов смесей. При подборе состава смеси желательно обеспечить минимальную её пористость.

3.3. При комплексном методе укрепления грунтов в качестве органических вяжущих можно использовать жидкие битумы (гудроны) с вязкостью 25 - 100 с и битумные пасты (эмульсии) на вязких битумах. Предпочтительнее применять пасты, приготовленные на извести.

3.4. Для втапливания в цементогрунт используют щебень с максимальным размером не более половины толщины устраиваемого слоя асфальтобетонного покрытия.

3.5. Марка по прочности щебня из изверженных горных пород должна быть не менее 800, а из осадочных горных пород - не менее 600.

Допускается применение щебня из гравия с маркой по дробимости не выше Др12.

Марка по морозостойкости применяемого каменного материала должна быть в условиях II и III дорожно-климатических зон не ниже Мрз 25, а в IV - V дорожно-климатических зонах - не ниже Mpз 15.

3.6, В состав цементогрунта могут быть введены следующие виды добавок:

поверхностно-активные гидрофильного типа СДБ, ЛСТМ и др. и гидрофобного типа СНВ и др.;

суперпластификаторы (разжижители цементных систем) С-3, 10-03, 30-03 и др.

Применение указанных добавок, каждой в отдельности или в сочетании друг с другом, например СДБ + СНВ, позволяет снизить расход цемента и в ряде случаев повысить деформативность цементогрунта.

3.7. Дозировки добавок устанавливают экспериментально при подборе составов укрепленного грунта в соответствии с СН 25-74. Они зависят от вида грунта и цемента, а также условий производства работ. Добавки вводят в пересчете на сухое вещество с предварительным определением концентраций растворов добавок»

3.8. Сульфитно-дрожжевая бражка (СДБ) должна отвечать требованиям ОСТ 13-183-83 Минлесбумпрома СССР "Лигносульфонаты технические". Расход СДБ 0,15 - 0,30 % от массы цемента.

3.9. Суперпластификатор 10-03 должен отвечать требованиям ТУ 44-3-505-81 МО СССР. Расход суперпластификатора 10-03 и его разновидностей (40-03 и др.) составляет 0,4 - 1,0 % от массы цемента.

3.10. Разжижитель (суперпластификатор) С-3 должен отвечать требованиям ТУ 6-14-625-80 Минхимпрома СССР. Дозировка суперпластификатора С-3 составляет 0,4 - 1,0 % от массы цемента.

3.11. Смола нейтрализованная воздухововлекающая (CНB) должна отвечать требованиям ТУ 81-05-75-74 Минлесбумпрома СССР. Дозировка СНВ составляет 0,02 - 0,10 % от массы цемента.

3.12. При совместном введении добавок СДБ и СНВ их дозировка должна быть в пределах: СДБ 0,10 - 0,20 % + СНВ 0,01 - 0,03 % от массы цемента. Оптимальное сочетание дозировок указанных добавок определяют в каждом отдельном случае.

3.13. Для укрепления грунтов во II и III дорожно-климатических зонах рекомендуется применять портландцементы, удовлетворяющие требованиям ТУ 21-20-51-83 Минпромстройматериалов СССР. Портландцемент для бетона дорожных и аэродромных покрытий.

3.14. Физико-механические свойства укрепленного грунта должны соответствовать требованиям таблиц 1 - 2 СН 25-74.

3.15. В качестве вяжущих, наносимых на поверхность укрепленного грунта в виде подгрунтовки, используют жидкие битумы (гудроны) с вязкостью не менее 40 с и битумные пасты (эмульсии) с пенетрацией битума не более 90. Содержание воды в битумной пасте перед розливом на основание должно составлять 60 - 63 %.

3.16. Свойства асфальтобетона, используемого для строительства покрытия, должны соответствовать ГOCT 9128-84.

4. ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

4.1. Устройство покрытия на несформировавшемся основании.

4.1.1. Укрепленный грунт готовят, как правило, в стационарной смесительной установке. Для ритмичной работы автотранспорта и смесительной установки последнюю целесообразно оснастить накопительным бункером.

4.1.2. В случае необходимости внесения в укрепленный грунт сыпучих гранулометрических добавок в количестве не более 15 % от массы грунта их можно вводить в смесь через дозатор сыпучих веществ. При использовании добавок несыпучей консистенции или необходимости внесения их в количестве, превышающем 15 % от массы грунта, следует предусмотреть специальный узел подачи гранулометрической добавки, либо заблаговременно на специально отведенной площадке заготавливать оптимальную смесь грунта с добавкой, используя метод смешения на месте.

Поверхностно-активные добавки и суперпластификатор вводят в укрепленный грунт в виде водных растворов,

4.1.3. Допускается применение метода смешения грунта с вяжущим на дороге. Однако все технологические операции, включая укладку и уплотнение асфальтобетонной смеси, должны быть завершены не позднее 5 ч с момента увлажнения цементогрунтовой смеси. При использовании смесей, укрепленных цементом совместно с органическим вяжущим, это время может быть увеличено до 8 ч.

С целью повышения качества перемешивания грунта с цементом рекомендуется вводить максимально допустимое количество поверхностно-активных веществ и суперпластификаторов.

4.1.4. Приготовленная смесь автосамосвалами вывозится на дорогу, укладывается на подготовленное основание с помощью самоходного укладчика или автогрейдера и уплотняется до максимальной плотности с помощью катков на пневматических шинах.

4.1.5. С целью увеличения

срока службы дорожной одежды, удлинения межремонтных сроков и улучшения

эстетического восприятия дороги в уплотненном слое нарезают поперечные швы

сжатия шириной 4 -

4.1.6. Перед устройством покрытия на поверхность основания наносят подгрунтовку в виде жидкого битума (гудрона) или битумной пасты (эмульсии). Подгрунтовку разливают с помощью автогудронатора или пасторастворовоза ПС-402., Норма нанесения подгрунтовки в виде битумной пасты - 0,3 л/м2, битумной эмульсии - 0,15 л/м2, жидкого битума (гудрона) - 0,4 л/м2.

Время формирования пленки подгрунтовки в случае использования битумной эмульсии или пасты в зависимости от погодных условий составляет 30 - 120 минут.

4.1.7. После формирования пленки подгрунтовки укладывают покрытие из асфальтобетона.

4.1.8. Открывать движение транспорта со скоростью, не превышающей 40 км/час, по построенному участку дороги с тонкослойным асфальтобетонным покрытием, уложенным на несформировавшийся цементогрунт I класса прочности, а также грунт, укрепленный цементом совместно с органическим вяжущим, можно через сутки после завершения строительных работ независимо от модуля упругости грунта земляного полотна.

При использовании в качестве основания цементогрунта II класса прочности открывать движение транспорта можно:

при модуле упругости грунта земляного полотна Егр = 20 - 50 МПа - через 4 сут.;

при модуле упругости грунта земляного полотна Егр = 50 - 60 МПа - через 3 сут.;

при модуле упругости грунта земляного полотна Егр = 80 MПа - через 2 сут.

4.2. Устройство покрытия на сформировавшемся основании.

4.2.1. Последовательность технологических операций по устройству основания из укрепленного грунта, включая устройство швов, осуществляют в соответствии с п.п. 4.1.1. - 4.1.5. настоящих Рекомендаций.

Швы можно нарезать и в затвердевшем укрепленном грунте перед устройством покрытия, используя дисковые нарезчики швов.

4.2.2. При устройстве покрытия из песчаного асфальтобетона сцепление покрытия с основанием может быть повышено путем втапливания в цементогрунт щебня.

4.2.3. Распределение щебня осуществляют непосредственно после завершения уплотнения основания. Щебень на цементогрунтовое основание распределяют автогрейдером или навесным распределителем в один слой в количестве 5 - 10 кг/м2.

4.2.4. Втапливание щебня в цементогрунт производят катками на пневмошинах за 2 - 4 прохода по одному следу.

4.2.5. За уплотненным

сдоем необходимо осуществлять уход в течение 5 - 7 суток. В случае устройства

покрытия из песчаного асфальтобетона на основании из грунта, укрепленного

цементом и органическими вяжущими, уход осуществляют с помощью рулонных

паронепроницаемых пленок, например полиэтиленовых или слоем песчаного грунта

толщиной не менее

4.2.6. Перед устройством покрытия поверхность укрепленного грунта очищают от песка и пыли с помощью автогрейдера, поливомоечной машины (компрессора), после чего наносят подгрунтовку в виде битумной пасты (эмульсии) или жидкого битума (гудрона) в количестве, указанном в п. 4.1.6. настоящих Рекомендаций. Условия, регламентирующие применение указанных вяжущих в качестве подгрунтовки, отражены в табл. 2. Подгрунтовку наносят на-укрепленный слой, имеющий влажность верхней зоны не более 6 %.

4.2.7. Асфальтобетонное покрытие устраивают после формирования пленки подгрунтовки.

5. ТЕХНИЧЕСКИЙ КОНТРОЛЬ ПРИ СТРОИТЕЛЬСТВЕ

5.1. При проведении строительных работ осуществляют контроль:

гранулометрического состава укрепляемого грунта;

точности дозирования вяжущих и равномерности их распределения по объему грунта;

влажности обрабатываемого грунта и готовой смеси перед уплотнением;

степени уплотнения слоя укрепленного грунта;

соблюдения режима ухода за слоем укрепленного грунта;

вяжущих материалов;

качества укрепленного слоя и укладываемого асфальтобетона;

сцепление покрыли с основанием из укрепленного грунта.

5.2. Точность дозирования вяжущих и равномерность их распределения в массе грунта определяют с помощью метода ускоренного определения прочности при сжатии цементогрунта, изложенного в СН 25-74 (с. 103). В случае комплексного метода укрепления грунта точность дозирования и равномерность распределения вяжущих определяют путем испытания серии контрольных образцов в возрасте 3 - 7 суток.

5.3. Качество укрепленного слоя контролируют путем отбора проб (кернов) перед устройством слоя покрытия (либо в возрасте 28 суток) с последующим определением их физико-механических свойств согласно СН 25-74.

Образцы (керны) отбирают

в количестве трех штук (по поперечнику) через каждые

ПРИЛОЖЕНИЕ

I

ОПРЕДЕЛЕНИЕ СЦЕПЛЕНИЯ ПОКРЫТИЙ С ОСНОВАНИЕМ ИЗ УКРЕПЛЕННОГО ГРУНТА НА

ДОРОГЕ

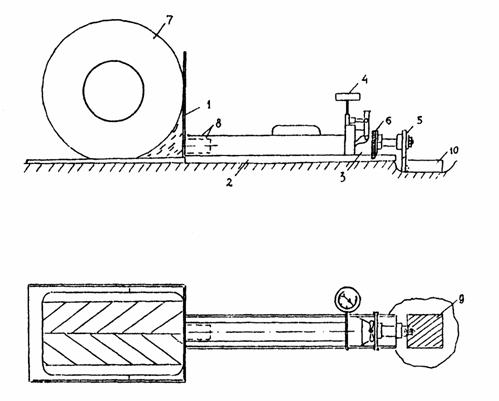

Сцепление покрытия с

основанием можно определить с помощью специальной установки, показанной на рис.

1. Она состоит из опорной площадки 1, основания 2 и гидравлического домкрата

/3/, снабженного манометром /4/ и подвижной рейкой /5/, закрепленной болтом на

штоке домкрата, который устанавливается на основание в горизонтальном положении

и закрепляется на нем с помощью гибкого пояса /6/. Основание ставится на

поверхность испытуемого участка дороги, вплотную к нему устанавливается опорная

площадка, надежно закрепленная наехавшим на нее колесом автомобиля /7/. Для

предотвращения горизонтального смещения домкрата опорная площадка и основание

имеют отрезки труб /8/, входящие одна в другую при сборке установки. Затем

делается разметка площадки для испытаний. Испытуемый образец /9/ представлен в

виде квадрата со стороной

![]()

где: С - сцепление в Па;

N - критическая нагрузка, при которой произошел сдвиг образца, Н.

Рис. 1. Установка для определения сцепления покрытия с основанием

ПРИЛОЖЕНИЕ II

ОПРЕДЕЛЕНИЕ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВАНИЕМ ИЗ УКРЕПЛЕННОГО ГРУНТА В

ЛАБОРАТОРИИ

Сцепление покрытия с

основанием из укрепленного грунта определяют на сдвиговом приборе Союздорнии,

Лурье-Маслова или BCB-1

при зазоре между сдвигающими обоймами

Технология приготовления образцов при устройстве покрытия на несформировавшемся основании

В металлическую

стандартную форму диаметром

Технология приготовления образцов при устройстве покрытия на сформировавшемся основании

В металлическую

стандартную форму диаметром

Образцы испытывают без вертикальной нагрузки при положительной температуре, кратной одной из температур, указанных в табл. 1 настоящих Рекомендаций. Перед испытанием образцы выдерживают в течение 3 ч при соответствующей температуре в термошкафу. Для обеспечения постоянства температуры образцов при испытании сдвигающее устройство с заключенным в него образцом закрывается специальным кожухом с двойными стенками. С помощью резиновых шлангов кожух присоединяют к терморегулятору, который осуществляет циркуляцию горячей воды, автоматически поддерживая заданную температуру.

Загружение сдвигающей системы прибора ведут ступенями равными 5 Н с

интервалом 30 с до момента сдвига покрытия относительно основания. Деформации

при сдвиге замеряют индикатором часового типа с ценой деления шкалы

Сцепление С вычисляют по формуле:

![]()

где: Р - сдвигающая горизонтальная нагрузка, Н;

Г - площадь образца, см2.

ПРИЛОЖЕНИЕ III

Расчет фактического экономического эффекта от применения конструкции с

цементогрунтовым основанием и однослойным асфальтобетонным покрытием

1. Работа выполнялась

Уваровским ДРСУ Тамбовавтодора на автомобильной дороге "Уварово - с/з

Обловский". Слой основания толщиной

2. Базовая (заменяемая) техника.

Двухслойное основание из

привозного шлакового щебня толщиной

3. Исходные данные

|

Показатель |

Измеритель |

Показатель |

Основание |

|

|

Новая техника |

Базовая техника |

|||

|

Год строительства (расчетный год) |

|

1984 |

|

Проект утвержден Тамбовавтодором, "Рекомендации…." |

|

Объем работ, выполненный в расчетном году |

км/тыс. м |

6/42 |

|

Акт приемки |

|

Показатели сопоставления конструктивных слоев: |

|

|

|

|

|

модуль упругости |

МПа |

500 |

350 |

Проектная документация |

|

срок службы |

год |

15 |

15 |

|

4. Расчет фактических затрат на основные материалы для устройства

|

Материал |

Ед. изм. |

Новая техника |

Базовая техника |

Основание |

||||

|

Количество |

Стоимость ед. изм., руб. |

Сумма, руб. |

Количество |

Стоимость ед. изм., руб. |

Сумма, руб. |

|||

|

Щебень 10- |

м3 |

|

|

|

308 |

13,13 |

4044,0 |

Проектно-сметная документация. Утвержденные составы смесей |

|

Песок |

т |

310 |

5,94 |

1841,4 |

|

|

|

|

|

Цемент |

т |

25 |

23,1 |

577,5 |

|

|

|

|

|

Фильтпрессная грязь |

т |

45 |

2,17 |

97,6 |

|

|

|

|

|

Вода |

т |

40 |

0,1 |

4,0 |

|

|

|

|

|

Песок для ухода за цементогрунтом |

т |

45 |

5,94 |

267,3 |

|

|

|

|

|

|

|

Итого |

|

2787,8 |

|

|

4044,0 |

|

5. Расчет фактических расходов по эксплуатации машин и механизмов на

устройство

|

Машины и механизмы, используемые на работах |

Фактическая стоимость машино-смены, руб. |

Базовая техника |

Новая техника |

Основание |

||

|

Затраты времени на |

Стоимость машинного времени, руб. |

Затраты времени на |

Стоимость машинного времени, руб. |

|||

|

Автогрейдер Д-598 Б |

23,4 |

0,8 |

18,7 |

0,6 |

14,0 |

По гр. 2 -данные бух. учета. По гр. 3 и 5 данные технологических карт на производство работ |

|

Пневмокаток Д-627 |

31,3 |

0,9 |

28,2 |

0,6 |

18,9 |

|

|

Поливомоечная машина ПМ-130 |

35,0 |

0,2 |

7,0 |

0,2 |

7,0 |

|

|

Автомобили-самосвалы (12 шт.) |

15,6 |

0,7 |

131,0 |

|

|

|

|

Автомобили-самосвалы (8 шт.) |

15,6 |

|

|

0;7 |

87,4 |

|

|

Смесительная установка ДС-50 |

61,0 |

|

|

0,3 |

18,3 |

|

|

Итого |

: |

|

184,9 |

|

145,6 |

|

6. Расчет фактической

себестоимости работ по устройству

|

Статья затрат |

Показатели |

Основание |

|

|

Новая техника |

Базовая техника |

||

|

Трудовые затраты рабочих |

14 |

15 |

Технологические карты на производство работ |

|

Основная зарплата рабочих, руб. |

|

|

|

|

в том числе при машинах, руб. |

62,4 |

67,6 |

"______________" |

|

Основные материалы, руб. |

2707,8 |

4044,0 |

Раздел 4 наст. отчета |

|

Расходы по эксплуатации машин и механизмов, руб. |

145,6 |

184,9 |

Раздел 5 наст. отчета |

|

Итого прямых затрат |

2995,8 |

4296,5 |

|

|

Накладные расходы |

|

|

|

|

условно-постоянные (8,6 % от прямых затрат), руб. |

257,6 |

369,5 |

|

|

зависящие от трудоемкости работ (1,9 руб. на 1 чел.-день), руб. |

26,6 |

28,5 |

|

|

зависящие от основной зарплаты, руб. |

9,4 |

10,1 |

|

|

Всего затрат, руб. |

3289,4 |

4704,6 |

|

7. Капитальные вложения в

основные фонды, использованные в процессе производства в расчете на

|

Основные фонды, использованные в производстве |

Балансовая стоимость основных фондов |

Фактич. время использования основных фондов в течение года, № машино-смены |

Фактич. время использования основных фондов на 1000 м2 основания (п), машино-смены |

Стоимость основных фондов на |

Основание |

||

|

Новая техника |

Базовая техника |

Новая техника |

Базовая техника |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Автогрейдер Д-590 Б |

6540 |

120 |

0,6 |

0,8 |

32,7 |

43,6 |

По гр. 2 и 3 данные бухг. учета. |

|

Пневмокаток Д-627 |

17930 |

120 |

0,6 |

0,9 |

09,6 |

134,5 |

По гр. 4 и 5 данные технологических карт на производство работ |

|

Поливомоечная машина М-130 |

4195 |

120 |

0,2 |

0,2 |

7,0 |

7,0 |

|

|

Автомобили-самосвалы (12 шт.) |

3410×12 = 40920 |

140 |

- |

0,7 |

- |

204,6 |

|

|

Автомобили-самосвалы (8 шт.) |

3410×8 = 2721 |

140 |

0,7 |

|

136,4 |

|

|

|

Смесительная установка ДС-50 |

19150 |

120 |

0,3 |

|

47,9 |

|

|

|

|

Итого: |

|

|

|

313,6 |

389,7 |

|

8. Приведенные

затраты на

а) по новой технике: ЗН = СН + ЕН·КН = 3289,4 + 0,15·313,6 = 3336,4;

б) по базовой технике: Зб = 4704,6 + 0,15·389,7 = 4763,1

9. Фактический

экономический эффект в результате устройства дорожной одежды с цементогрунтовым

основанием и однослойным асфальтобетонным покрытием составит 1426,7 руб. на

Фактический экономический

эффект при строительстве