МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ДОБЫЧЕ И ПЕРЕРАБОТКЕ КАМЕННЫХ МАТЕРИАЛОВ НА ПРИТРАССОВЫХ КАРЬЕРАХ С ПОЛУЧЕНИЕМ ДРОБЛЕНЫХ ПЕСКОВ И ПРИМЕНЕНИЮ ИХ ПРИ ПРОИЗВОДСТВЕ БЕТОННЫХ КОНСТРУКЦИЙ

Утверждены директором Союздорнии

канд. техн.наук Э.М .Добровым

Одобрены Главтранспроектом Минтрансстроя

(письмо №3004/16 от 6 июля 1987г.)

Москва 1988

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ДОБЫЧЕ И ПЕРЕРАБОТКЕ КАМЕННЫХ МАТЕРИАЛОВ НА ПРИТРАССОВЫХ КАРЬЕРАХ С ПОЛУЧЕНИЕМ ДРОБЛЕНЫХ ПЕСКОВ И ПРИМЕНЕНИЮ ИХ ПРИ ПРОИЗВОДСТВЕ БЕТОННЫХ КОНСТРУКЦИЙ. Союздорнии. М., 1988.

Приведены технологические схемы получения каменных материалов и песка дробленого из изверженных горных пород с использованием отечественного оборудования: ПДСУ, САДЛ-И, конусных инерционных дробилок особо мелкого дробления (КИД), стержневых мельниц, ковшового обезвоживателя или спирального классификатора.

Для организации замкнутой системы водообеспечения предложено использовать тонкослойный осветлитель.

Даны рекомендации по подбору составов тяжелых бетонов с использованием песков дробленных и песков из отсевов дробления. Табл.1, рис.3.

Содержание

Предисловие

Организация притрассовых карьеров для дорожного строительства позволяет получать кондиционные каменные материалы вблизи строительства, сокращать объемы их перевозки и таким образом экономить материальные и трудовые ресурсы.

Разработке настоящих "Методических рекомендаций по добыче и переработке каменных материалов на притрассовых карьерах с получением дробленых песков и применению их при производстве бетонных конструкций" предшествовало изучение отечественного и зарубежного опыта получения каменных материалов, в том числе дробленых песков, с использованием передвижного и сборно-разборного дробильно-сортировочного оборудования.

В Методических рекомендациях приведена технология получения каменных материалов и песков, дроблённых из изверженных горных пород с использованием отечественного оборудования (ПДСУ, САДЛ-И) с включением освоенных промышленностью конусных инерционных дробилок особо мелкого дробления (КИД) или стержневых мельниц.

При составлении Методических рекомендаций учтены вопросы охраны природы, в частности водных источников, в условиях строительства: технологическая схема предусматривает замкнутую систему водообеспечения с использованием тонкослойного осветлителя.

В работе даны рекомендации по подбору состава тяжелого бетона с заполнителями - песками дроблеными и из отсевов дробления (ГОСТ 8736-85 и ГОСТ 10268-80) и технология производства работ.

Применение песков дробленых и песков из отсевов дробления позволяет расширить область использования местных мелких природных песков для производства тяжелого бетона. Эффективно их применение совместно и с очень мелкими природными песками, так как это позволяет снизить расход цемента в бетоне на 7 %.

Экономический эффект от организации производства каменных материалов на притрассовых карьерах создается за счет сокращения расходов на перевозку (5-7 руб. в расчете на 1 м3 песка дробленного), экономии топлива (3 кг) и трудозатрат (0,07 чел.-дн).

Методические рекомендации разработали сотрудники Союздорнии: инж. Ю.М. Сементовский, канд. техн. наук М.А. Зимин, инженеры И.А. Афонина, В.С. Агапов, А.И. Полякова (разд.1-3, 7); сотрудники ЦНИИС: инженеры Е.А. Антонов, Л.В. Березницкий (разд.4-6).

Замечания и предложения по данной работе просьба направлять по адресу: 143900, Московская обл., г. Балашиха-6, Союздорнии.

I. Общие положения

1.1. Настоящие Методические рекомендации разработаны с учетом "Норм технологического проектирования предприятий промышленности нерудных строительных материалов" (Л.: Стройиздат, 1977), "Технических указаний по изысканиям, проектированию и разработке притрассовых карьеров для железнодорожного и автодорожного строительства" ВСН 182-74 Минтрансстроя (М., 1975), СНиП 2.03.01-84, ГОСТ 8736-85, ГОСТ 10268-80.

1.2. Методическими рекомендациями целесообразно руководствоваться при организации притрассовых карьеров в районах, где отсутствуют природные пески, пригодные для применения их в бетонных конструкциях, но имеются в наличии прочные изверженные горные породы и месторождения гравия.

1.3. Выбор технологической схемы получения каменных материалов и песков дробленных должен производиться на основе технико-экономического сравнения различных вариантов.

1.4. Учитывая важность сохранения природы в зоне прохождения трассы, при организации притрассовых карьеров необходимо принимать меры по предупреждению загрязнения при добыче и переработке каменных материалов окружающей среды, в том числе водных источников.

2. Производство каменных материалов на притрассовых карьерах

2.1. Подготовку и проведение работ на притрассовых карьерах следует осуществлять в соответствии с Техническими указаниями ВСН 182-74.

2.2. При выборе схемы разработки месторождения необходимо учитывать:

характер залегания полезного ископаемого и физико-механические характеристики составляющих его пород, мощность вскрышных пород и прослоек пустых пород;

объем запасов полезных ископаемых на участке месторождения, намеченного к разработке;

характер рельефа местности, кровли и подошвы полезных ископаемых;

наличие автомобильных дорог и линий электропередач, которые могут обеспечить работу карьера, а также источников водоснабжения.

2.3. При составлении и расчете технологических схем переработки каменных материалов рекомендуется иметь данные:

об исходной горной массе (ее характеристику);

о требуемом количестве фракций готовой продукции и соответствии ее техническим условиям или ГОСТам, а также о необходимом количестве продукции с разбивкой по месяцам и годам;

о технико-экономических и климатических условиях района расположения карьера.

2.4. Оборудование для переработки каменных материалов следует назначать в зависимости от типа и свойств перерабатываемой горной породы в соответствии с технологической схемой.

Для карьеров с ограниченным сроком работы без передислокации целесообразно применять исключительно ПДСУ, состоящие из одного или нескольких агрегатов. Для карьеров с большим сроком эксплуатации без передислокации (свыше 3 лет) оборудование необходимо монтировать стационарно на постоянных или временных фундаментах. При этом следует иметь в виду, что применение агрегатов ПДСУ на притрассовых карьерах может оказаться экономически оправданным, так как несмотря на более высокую стоимость, они позволяют сокращать сроки монтажа и подготовки к пуску дробильно-сортировочных установок, что объясняется уменьшением объемов строительно-монтажных и наладочных бот.

2.5. Для переработки каменных материалов на притрассовых карьерах могут быть применены ПДСУ:

малой производительности СМД-106 (7 м3/ч);

средней производительности, состоящие из двух агрегатов - СМД-26Б и СМД-27Б (25 м3/ч);

большой производительности, многоагрегатные, позволяющие перерабатывать 60-100 м3/ч массивных горных пород (большее значение относится к осадочным породам). Кроме указанного оборудования, на притрассовых карьерах допускается применять сборно-разборные установки для переработки изверженных пород (САДЛ-И-400), осадочных (САДЛ-О-400) и гравийно-песчаных (САДЛ-ГП-400).

2.6. При продолжительности функционирования притрассовых карьеров 10-15 лет с годовой производительностью до 100 тыс. м3 щебня и 50 тыс. м3 песка рекомендуется технологическая схема переработки каменных материалов с получением щебня и дробленого песка, приведенная на рис.1. В качестве основного дробильно-сортировочного оборудования могут быть применены агрегаты ПДСУ большой производительности, выпускаемые заводами Минстройдормаша: ТК-16 - загрузочный агрегат с пластинчатым питателем; СМД-133 -агрегат крупного дробления; СМД-131 - агрегат среднего дробления; СМД-134 - агрегат мелкого дробления; СМД-174 - агрегат сортировки.

Агрегаты между собой соединяются посредством ленточных передвижных конвейеров СМД-151 и СМД-152.

Допускается применять агрегаты ПДСУ в сочетании с отдельным дробильно-сортировочным оборудованием, установленным на временных или постоянных фундаментах.

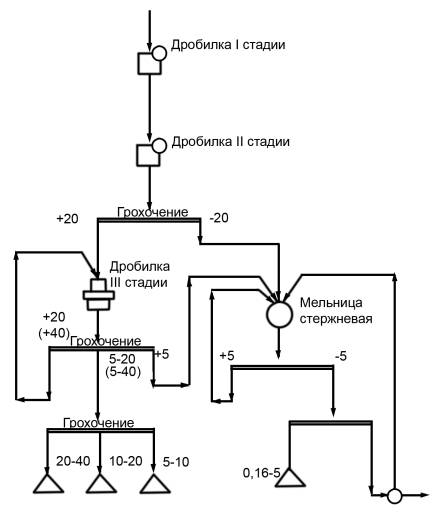

Рис.1. Технологическая схема переработки каменных материалов с получением щебня и дробленого песка

3. Производство песка дробленого

3.1. Производство песка дробленого и щебня в соотношении, необходимом для выполнения строительных работ, целесообразно организовать по технологической схеме, представленной на рис.1.

Для получения песка дробленого рекомендуется использовать стержневую мельницу мокрого измельчения типов МСЦ 15-30 (барабан 1500×3000мм, производительность 10-15 м3/ч) и МСЦ 21-30 (барабан 2100×3000мм, производительность 25-30 м3/ч).

Следует учитывать, что производительность мельницы зависит от крупности питания: чем мельче загружаемый продукт, тем производительность выше. Направление в стержневую мельницу продукта фракций мельче 20 мм позволяет снизить энергоемкость процесса получения дробленого песка. Направление в мельницу отсевов дробления фракции 5 мм после дробилки III стадии дает возможность улучшить форму их зерен и повысить выход песка.

Необходимо иметь в виду, что фактическая производительность мельницы уточняется в процессе отладки технологического процесса и зависит от свойств горной породы и других параметров.

3.2. Для получения дробленого песка на притрассовых карьерах допускается использовать новое отечественное оборудование - конусную инерционную дробилку КИД-600, выпускаемую Костромским заводом "Строммашина".

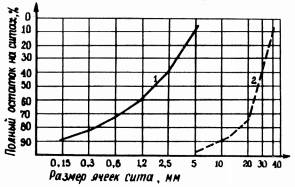

Дробилка КИД-600 имеет производительность 12-15 м3/ч при максимальной крупности загружаемых кусков 50 мм. Зерновой состав продуктов измельчения гранита показан на рис.2.

3.3. Для обезвоживания готового песка рекомендуется применять ковшовые обезвоживатели, созданные Союздорнии совместно с СКБ Главстройпрома и. выпускаемые Одинцовским опытным заводом Главстроймеханизации Минтрансстроя.

Рис. 2. Кривая просеивания продукта дробления, полученного на конусной инерционной дробилке КИД-600:

1-готовый продукт;

2-продукт с исходной фракцией 5 - 40 мм

Техническая характеристика ковшового обезвоживателя

|

Производительность по песку, м3/ч. |

25 |

|

Диаметр ковшового колеса, мм. |

2500 |

|

Число ковшей |

20 |

|

Вместимость ковша, л. |

30 |

|

Частота вращения колеса, мин. |

1-2 |

|

Мощность двигателя, кВт |

2,2 |

|

Габариты, мм.: длина |

3700 |

|

ширина |

2800 |

|

шысота |

2750 |

|

Масса, кг. |

3460 |

|

Площадь зеркала пульпы в ванне, м2 |

2 |

Наряду с ковшовым обезвоживателем могут быть использованы спиральные классификаторы из числа применяемых в горнорудной промышленности.

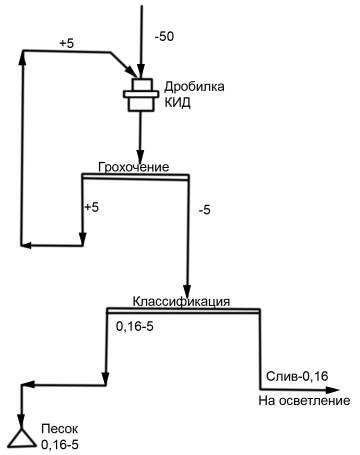

3.4. При использовании конусных дробилок для получения дробленого песка необходимо предусматривать выделение из продуктов дробления зерен крупнее 5 мм и частиц мельче 0,14 (0,16) мм. С этой целью продукт дробления направляют (рис.3) на вибрационный грохот, куда одновременно подают воду в количестве 2 - 3 м3 на 1 м3 промываемого материала. Песок, прошедший сито с ячейками 4-5 мм, подвергается обезвоживанию в ковшовом обезвоживателе или спиральном классификаторе и поступает на склад. Пульпа, содержащая частицы мельче 0,16 мм, проходит осветление в отстойнике и возвращается в производство. Зерна крупнее 5 мм объединяются с щебнем или возвращаются в дробилку для доизмельчения. Зерновой состав продуктов дробления конусной инерционной дробилки КИД-600 представлен на рис.2.

Рис. 3. Технологическая схема получения песка дробленого с использованием дробилки КИД-600

4. Основные технические требования к пескам дробленым и из отсевов дробления, а также к бетонам на их основе

4.1. Пески дробленые и из отсевов дробления изверженных горных пород применяются в качестве укрупняющей добавки к мелкому природному заполнителю тяжелых бетонов, в том числе марки 500 и выше.

Пески дробленые и из отсевов дробления изверженных горных пород относятся, в основном, к крупным (модуль крупности от 2,5 до 3) и очень крупным. Максимальный выход фракций песка соответствует среднему размеру зерен породы.

Основными характеристиками песков дробленых и из отсевов дробления, обусловливающими их водопотребность в бетонах, являются относительное содержание пластинчатых зерен в песке, модуль крупности песка и содержание в нем частиц мельче 0,14 (0,16) мм. Повышение значений этих характеристик приводит, как правило, к увеличению водопотребности песков.

4.2. Применение песков дробленых и из отсевов дробления позволяет расширить область использования местных мелких природных песков для производства тяжелого бетона, снизить расход природных заполнителей в бетоне, добиться комплексного использования нерудных строительных материалов. Наиболее эффективно применять пески дробленые и из отсевов дробления вместе с мелкими и очень мелкими природными песками, так как в этом случае снижается расход цемента в бетоне до 7 %.

Бетоны с песками дроблеными и из отсевов дробления отличаются повышенной прочностью в раннем возрасте, повышенной прочностью на растяжение и более высокой морозостойкостью, чем бетоны на мелком и очень мелком природных песках.

4.3. Для приготовления бетонных смесей на основе песков дробленого и из отсевов дробления применяется обычное, серийно выпускаемое технологическое оборудование.

4.4. Эффективность применения песков дробленых и из отсевов дробления в тяжелых бетонах обусловлена снижением удельной поверхности мелкого заполнителя, увеличением оптимального содержания мелкого заполнителя при введении песка дробленого или из отсевов, структурообразующей ролью этих песков в бетоне, определяемой его морфометрическим составом (формой и характером поверхности зерен).

4.5. Технико-экономическая целесообразность применения песков дробленых и из отсевов дробления для производства тяжелого бетона обусловлена снижение м расхода природных заполнителей в бетоне на 0,07-0,21 м3, расширением базы использования мелких и очень мелких песков, комплексным применением сырья для производства щебня.

4.6. Пески дробленые и из отсевов дробления, используемые в качестве укрупняющей добавки к мелкому природному заполнителю для тяжелых бетонов, и смесь природного песка и песка из отсевов дробления должны отвечать требованиям соответствующих технических условий, ГОСТ 8736-85 и ГОСТ 10268-80, а также настоящих Методических рекомендаций.

4.7. По группе крупности, определяемой по ГОСТ 26193-84, песок дробленый или из отсевов дробления должен соответствовать крупному или очень крупному.

Коэффициент вариации модуля крупности песков дробленого и из отсевов дробления не должен превышать 10 %.

4.8. Относительное содержание пластинчатых (лещадных) зерен в песке дробленом или из отсевов дробления не должно превышать 60 % *.

4.9. Зерновой состав смешанного мелкого заполнителя (из природного песка, песка дробленого или из отсевов дробления) должен соответствовать указанному в табл.8 ГОСТ 10268-80.

4.10. Количество пылевидных и глинистых частиц в песке дробленом или из отсевов дробления не должно превышать 5 %, в том числе глины в комках - 0,5 %.При этом общее содержание пылевидных и глинистых частиц в смешанном песке должно удовлетворять требованиям ГОСТ 10268-80 к природному песку.

Содержание пылевидных и глинистых частиц в смешанном мелком заполнителе для бетона мостовых конструкций, эксплуатируемых в условиях переменного уровня воды, не должно превышать 2 %, а для бетона предварительно напряженных пролетных строений мостов, эксплуатируемых в районах со средней температурой наружного воздуха ниже минус 40ºС, - 1 %.

4.11. Морозостойкость песка дробленого или из отсевов дробления при его использовании в бетоне в смеси с природным песком должна обеспечивать получение бетона требуемой проектной марки по морозостойкости.

* Содержание в песке из отсевов дробления пластинчатых (лещадных) зерен следует определять по методике ГОСТ 8268-82 для щебня фракций 5-10 мм.

5. Подбор состава бетона

5.1. Состав тяжелого бетона с использованием песка дробленого или из отсевов дробления определяется расчетно-экспериментальным способом в соответствии с действующими рекомендациями (см., например, "Рекомендации по применению заполнителей из местных материалов и обогащению привозных заполнителей для строительства сооружений БАМ" (ЦНИИС. М., 1979), "Методические рекомендации по применению малощебеночных дорожных бетонов с использованием песка из отсевов дробления изверженных горных пород" (Союздорнии. М., 1987), "Руководство по организации и технологии строительства аэродромных цементобетонных покрытий" (Союздорнии. М., 1982).

5.2. Особенностью подбора состава бетона с песком дробленым или из отсевов дробления является необходимость определения оптимальных соотношений между песком дробленым или из отсевов и природным песком в смешанном мелком заполнителе, а также между мелким и крупным заполнителями в бетоне.

5.3. Подбор состава бетона с песком дробленым или из отсевов дробления заключается в следующем:

определяют исходные значения В/Ц бетона и количество цемента (Ц) в нем;

экспериментально устанавливают оптимальные соотношения между природным песком и песком дробленым или из отсевов дробления (m) и между смешанным мелким и крупным заполнителями в бетоне (r);

уточняют конечные значения В/Ц и расход цемента в бетоне, обеспечивающие при указанных значениях m и r необходимую удобоукладываемость бетонной смеси, требуемую прочность и другие характеристики бетона в соответствующем возрасте.

5.4. Исходные значения В/Ц бетона принимают такими же, как и для аналогичного бетона на природном мелком заполнителе.

Если значение В/Ц и количество цемента неизвестны, состав бетона подбирают обычным способом (в частности, по упомянутым в п. 5.1 Рекомендациям).

5.5. В качестве оптимального соотношения m и r принимают соответствующее наибольшей подвижности (удобоукладываемости) бетонной смеси при прочих равных условиях (постоянстве значений В/Ц, расхода цемента, характеристик составляющих смеси).

Следует учитывать, что оптимальные соотношения m и r зависят от крупности природного песка, его состава, пустотности и других характеристик крупного заполнителя. Для ориентировочных расчетов в качестве оптимальных значений m и r можно принять указанные в таблице.

|

Модуль крупности природного песка |

m, % |

r |

|

1,0 - 1,4 |

40 - 60 |

+ 0,20 |

|

1,5 - 1,8 |

25 - 40 |

+ 0,15 |

|

1,9 - 2,1 |

10 - 20 |

+ 0,10 |

Конкретные значения оптимальных соотношений m и r определяют, рассчитав и приготовив лабораторные замесы бетонной смеси. Для каждого замеса устанавливают удобоукладываемость бетонной смеси и прочность бетона, твердевшего по заданному режиму.

5.6. Уточнение исходных значений В/Ц бетона производят, если удобоукладываемость бетонной смеси или прочность бетона при установленных оптимальных значениях m и r существенно отличается от заданных.

Корректировку состава бетона при уточнении исходных значений В/Ц и количества цемента осуществляют изменением соотношения между расходом цементного теста и заполнителей при сохранении оптимальных значений m и r.

5.7. Относительное содержание пластифицирующей, воздухововлекающей и других добавок в бетонной смеси с песком дробленым или из отсевов дробления принимают таким же, как и в соответствующей смеси на природном мелком заполнителе.

5.8. Состав бетона, установленный в лабораторных условиях, проверяют и при необходимости уточняют в условиях производства.

6. Применение песков дробленых и из отсевов дробления при производстве тяжелых бетонов

6.1. Пески дробленый и из отсевов дробления на складе заполнителей следует хранить отдельно от природного песка и крупных заполнителей для бетона.

6.2. Дозирование дробленого и природного песков при приготовлении бетонной смеси следует осуществлять раздельно по массе.

Если количество бункеров на БСУ завода недостаточно для обеспечения раздельного дозирования дробленого и природного песков, то целесообразно разделить бункер на два отсека и предусмотреть возможность последовательной выдачи песка в дозатор. Возможно также устройство двух промежуточных бункеров между БСУ и складом заполнителей, которые, будучи оборудованы объемными или весовыми дозаторами обеспечивали бы промежуточное накопление дробленого и природного песков и их подачу в требуемом соотношении на транспортер, подающий заполнители в расходные бункера БСУ.

6.3. Технологические приемы и режимы приготовления и укладки бетонных смесей с использованием песков дробленых и из отсевов дробления рекомендуется оставлять такими же, как и соответствующих им смесей на природном мелком заполнителе.

6.4. В случае если бетонные смеси на смешанном мелком заполнителе характеризуются повышенным водоотделением, содержание природного песка в бетонной смеси следует увеличить.

7. Охрана окружающей среды при производстве каменных материалов

7.1. При добыче и переработке каменных материалов предпочтительна организация мелких притрассовых карьеров: малые масштабы работ, меньшие объемы выбросов оказывают менее вредное влияние на окружающую среду.

7.2. В условиях горной местности необходимо при организации карьеров предусмотреть мероприятия по сохранению ландшафта, принять меры против нарушения устойчивости склонов, проявлений лавинной опасности и др.

7.3. При переработке каменных материалов на дробильно-сортировочных установках для борьбы с образующейся пылью эффективно применение системы аспирации с очисткой воздуха перед выбросом в атмосферу. В состав системы аспирации входят укрытия, основное назначение которых - изолировать очаг пылеобразования и обеспечить максимально возможное удаление пыли с отсасываемым воздухом.

Для очистки воздуха от пыли следует применять двухступенчатые системы, состоящие из циклонов на первой стадии и рукавных фильтров на второй. Для ПДСУ в открытом исполнении для пылеподавления допускается применять системы гидрообеспыливания с подачей воды через форсунки под давлением 0,2-0,4 МПа. При этом необходимо учитывать, что избыточное увлажнение материала ведет к снижению эффективности грохочения и увеличению содержания загрязняющих примесей в щебне.

7.4. Исходя из того, что при производстве каменных материалов расходуется значительное количество воды на технические операции (на промывку 1 м3 щебня 1 - 2 м3, на промывку и обогащение природного песка 4 м3/ м3 и выше, при получении дробленого песка до 2 - 3 м3/ м3), для сокращения водозабора из открытых источников следует организовать систему оборотного водоснабжения с очисткой (осветлением) промывочной воды и возвращением ее в технологический процесс.

Согласно "Нормам технологического проектирования предприятий промышленности нерудных строительных материалов" содержание минеральных частиц в оборотной воде не должно превышать 2 г/л. В этом случае "свежая" вода подается только для восполнения потерь (в результате испарения, дренирования, ухода с готовой продукцией).

Осветление воды производят в прудах-отстойниках. С этой целью можно также применять отстойники вертикального типа и тонкослойные наклонные отстойники, в которых для интенсификации процесса предусмотрено введение специальных реагентов-флокулянтов, наиболее распространенным из которых является полиакриламид.