ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЛИТЫ ДРЕВЕСНОСТРУЖЕЧНЫЕ Метод определения твердости Wood particle boards. Method for determination of hardness |

ГОСТ 11843-76* Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 16 сентября 1976 г. № 2128 срок введения установлен

с 01.01.78

Постановлением Госстандарта от 20.12.86 № 4266

срок действия продлен

до 01.01.90

* Переиздание (июль 1987 г.) с Изменениями № 1, 2, утвержденными в апреле 1984 г., декабрь 1986 г. (ИУС 7-84, 3-87).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на древесностружечные плиты горячего плоского и экструзионного прессования и устанавливает метод определения твердости.

Стандарт не распространяется на плиты с облицованной или лакированной поверхностью.

Стандарт полностью соответствует СТ СЭВ 4189-83.

1. Аппаратура

1.1. Для определения твердости применяют следующую аппаратуру:

- машину испытательную по ГОСТ 7855-84 с пределом измерения нагрузки 5000 Н и с погрешностью измерения - не более 1%;

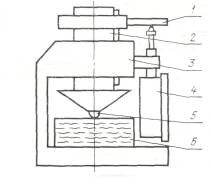

- приспособление к испытательной машине (см. чертеж), суммарная масса конуса с шариком, пуансона и пластины должна быть 0,75-1,25 кг;

- шарик из закаленной стали с полированной поверхностью диаметром 10 мм по ГОСТ 3722-81;

- индикатор многооборотный по ГОСТ 577-68 с погрешностью измерения не более 0,01 мм.

(Измененная редакция, Изм. № 1).

2. Подготовка к испытанию

2.1. Правила отбора образцов, количество, точность изготовления, погрешность измерения и подготовка к испытанию - по ГОСТ 10633-78.

(Измененная редакция, Изм. № 1).

1-пластина; 2- пуансон; 3-корпус; 4- индикатор; 5-шарик; 6-образец

2.2. Твердость определяют на образцах размером 50x50xS мм, где S толщина образца, равная толщине плиты.

3. Проведение испытания

3.1. Твердость древесностружечных плит определяют на пласти каждого отобранного образца в точке пересечения диагоналей.

При испытании многопустотных древесностружечных плит экструзионного прессования шарик не должен располагаться над пустотами.

3.2. Образец помещают в приспособлении, конус с шариком ставят на образец так, чтобы шарик попал в отмеченное место, и плавно опускают пуансон с пластиной, после чего стрелку индикатора поворотом шкалы устанавливают на нуль.

(Измененная редакция, Изм. № 1).

3.3. Приспособление с образцом устанавливают в испытательную машину и производят нагружение со скоростью 2 мм/мин до достижения шариком глубины вдавливания, равной 2,0±0,05 мм. В этот момент измеряют нагрузку с погрешностью не более 10 Н.

(Измененная редакция, Изм. № 1).

4. Обработка результатов

4.1. Твердость Н в Н/мм2 вычисляют с точностью до 0,01 Н/мм2 по формуле

![]()

где Р - нагрузка при вдавливании шарика в образец на глубину 2 мм, Н;

h - глубина вдавливания шарика, мм;

d - диаметр шарика, мм.

4.2. Результаты испытаний включают в протокол в соответствии с ГОСТ 10633-78.

4.1-4.2. (Измененная редакция, Изм. № 1).

Приложение. (Исключено, Изм. № 1).

Содержание